技術コラム IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

さまざまな産業において始まりつつある、IoT化、AI(人工知能)活用。

移送・搬送の現場への影響や技術トレンドについて、電子・機械系雑誌のジャーナリストであるエンライト代表:伊藤元昭氏がわかりやすく解説します。

第11回 IoT/AIを駆使して対応する脱炭素時代のものづくり

製造業のあらゆる分野の企業が、技術開発とビジネス改革を二つのメガトレンドの下で進めるようになってきました。一つは、デジタルトランスフォーメーション(DX)。業務をデジタル化して、業務効率化やビジネスでの新たな価値創出を目指す取り組みです。そして、もう一つは脱炭素化(図1)。地球温暖化を阻止するため、カーボンニュートラル(温室効果ガスの排出、実質ゼロの状態)の達成を目指す取り組みです。

DXと並ぶ製造業の技術開発とビジネス改革のメガトレンド

出典 Adobe Stock

これら二つは一見、それぞれ別の潮流のように感じますが、実は密接に関係しています。例えば、DXを推し進めて業務を効率化できれば、工場の設備の利用効率を向上できますが、これによって、省エネルギー化も同時に進み、発電時のCO2排出の削減にも貢献することになります。しかしながら、DXを推し進める際には既存の生産ラインにさまざまなデータ処理システムを付加するため、少なからず電力を消費してしまいます。これを上回る省エネ効果を生み出すか、CO2を排出しない手段で発電した電力を活用しない限り、DXは脱炭素化を妨げてしまうことでしょう。

2020年以降、脱炭素化に向けた動きが加速し、製造業にも対応が強く求められるようになりました。そして、生産ラインやサプライチェーン上で使う装置や設備において、消費した電力をIoTによって記録・管理し、CO2の排出量に換算して、AIなど高度な情報処理システムによって最適化と自律制御を行う動きが出てきました。今回は、脱炭素時代のものづくりと、そこでのIoTやAIの貢献について解説します。

脱炭素化の取り組みが、社会貢献から強制力を伴う義務へと変化

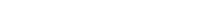

カーボンニュートラルの達成を目指すことを表明した国は、日本を含め、既に120を超えています。脱炭素化は、まさに世界共通の取り組みになりました。そして、コロナ禍で停滞していた経済活動の活性化を狙った経済刺激策と、脱炭素化の推進を連動させ、脱炭素化を後押しする公共事業の開始、税制・規制の導入、補助金の供与といった経済対策が各国で次々と施行されるようになりました(図2)。

世界のエネルギー消費の内訳を、主な消費先である運輸・民生・産業の3部門間で比較すると、産業部門での消費が最も多く約4割を占めています。そのほとんどが製造業です。また、日本で排出されているCO2の約35%は製造業で排出しています。これは、工場や産業プラントにはモーターで駆動する装置・設備が多く、大量の電力が必要だからです。そして、日本は火力発電の比率が約75%と大きいため、電力消費の増大はCO2排出の増加につながりやすい傾向があります。加えて製造業では、ボイラーや工業炉のように化石燃料を直接燃やす設備も使用しており、そこでも多くのCO2が排出されています。

これまで製造業での脱炭素化の取り組みは、社会からの要請を受けての社会貢献活動のひとつでした。これが現在では、規制や税制など強制力を伴う義務へと変わりつつあります。さらに近年、CO2の排出量が、生産コストや製品の販売価格に直結するようにもなってきました。

CO2の排出量を削減すれば、ビジネスの競争力が高まる

世界中のさまざまな国や地域で、企業のCO2排出量をコストに転嫁する仕組み、「カーボンプライシング」の導入が始まっています。世界銀行によると、2021年4月10日時点で、46の国、35の地域に導入されているそうです。

世界中のさまざまな国や地域で、企業のCO2排出量をコストに転嫁する仕組み、「カーボンプライシング」の導入が始まっています。世界銀行によると、2021年4月10日時点で、46の国、35の地域に導入されているそうです。

カーボンプライシングには、二つの形態があります。一つは、化石燃料の使用に課される「炭素税」と呼ばれる税金。もう一つは、各企業の業態や規模に合わせて排出枠を配布し、排出枠が余った企業と足りなくなった企業との間で、排出枠を売買する「排出権取引」です。いずれも、企業が脱炭素化に取り組めば得をし、取り組まなければ損をする仕組みになっています。カーボンプライシングによる生産コストの押し上げを避けるため、製造業の各企業は、低電力化やCO2排出量の抑制を実現できる装置・設備を導入するようになりました。

現時点の日本では、ごく限られた領域にしか導入されていないため、カーボンプライシングのインパクトがピンときていない人が多いかもしれません。しかし、世界の製造業では、脱炭素化は、生産コストに直結する取り組み課題とみなされています。

さらに近々、もっと踏み込んだ、製造業での脱炭素化の取り組みに極めて大きなインパクトを及ぼす制度が導入されそうです。

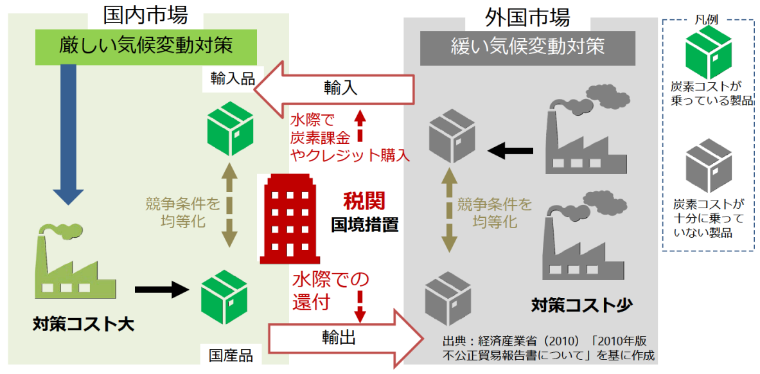

EUでは、海外からの輸入品に対して、生産時に排出された温室効果ガスの量に応じて金銭的負担を求める「国境炭素調整メカニズム(Carbon Border Adjustment Mechanism:CBAM)」という制度を、2023年から導入する予定です(図3)。米国でも、バイデン政権がCBAMの導入を公約に加えており、こうした動きは世界規模の潮流になりつつあります。

出典:経済産業省

EUでのCBAMの課税対象は、現時点では温室効果ガス排出量の多い鉄鋼、セメント、肥料、アルミニウム、電力の5品目とされていますが、欧州委員会は業種や製品の追加を検討しています。今後、素材や食品、自動車、電気機器などのさまざまな業種に影響が出る可能性もありそうです。

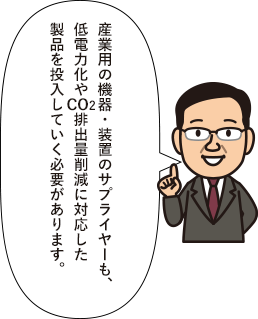

CBAMの導入は、火力発電の割合が大きい日本や中国の企業にとっては、かなりの痛手です。CBAMの導入国への製品輸出を考える企業は、これまで以上に積極的に、生産ラインやプラント上の装置・設備の低電力化やCO2排出量の削減を推し進める必要があります。工作機や搬送機器など産業用の機器・装置のサプライヤーも、当然、こうしたニーズの変化に対応した製品を投入していかなければならないでしょう。一方、新たな技術の開発に積極的な企業にとっては、確実にビジネスチャンスになります。

カーボンプライシングやCBAMのような国家規模の規制や課税以外にも、脱炭素化への取り組みとビジネス競争力を結びつける動きが出てきています。大企業の中に、サプライヤーとの取引条件として、脱炭素化の取り組みを求めるところが出てきたのです。例えば、日本やドイツの大手自動車メーカーの一部は、独自のCO2排出量の削減目標を定め、サプライヤーにCO2排出量の可視化と、削減目標の遵守を求めています。また、株式市場でも、脱炭素化の取り組みに消極的な企業は長期的視点からリスクがあると判断し、投資を敬遠する投資家が増えてきています。

工場でのCO2排出を見える化するFEMS

カーボンプライシングも、CBAMも、工業製品を生産するメーカーに対し、製品生産時のCO2排出量を申告する義務を課すことを前提としています。つまり、製造業の各社は、自社でどの程度のCO2を排出しているのか、明確に把握しておく必要が出てきたのです。しかも、単に会社全体での排出量だけでなく、どの製品の生産で、さらには生産ライン上の装置・設備それぞれで、どの程度排出しているのかキメ細かく把握しなければなりません。

カーボンプライシングも、CBAMも、工業製品を生産するメーカーに対し、製品生産時のCO2排出量を申告する義務を課すことを前提としています。つまり、製造業の各社は、自社でどの程度のCO2を排出しているのか、明確に把握しておく必要が出てきたのです。しかも、単に会社全体での排出量だけでなく、どの製品の生産で、さらには生産ライン上の装置・設備それぞれで、どの程度排出しているのかキメ細かく把握しなければなりません。

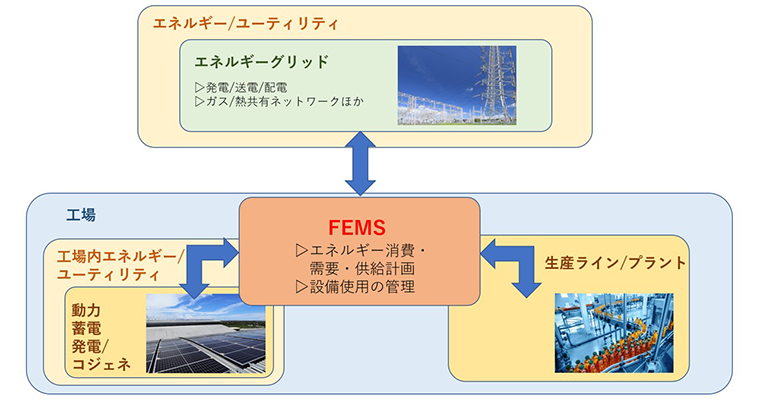

これまで、工場などでのエネルギー管理は、人手で行っていたところがほとんどでしょう。製品の品質を一定に保つために装置・設備を定常稼働させていることも多くあります。しかし、脱炭素時代のものづくりでは、こうした人手によるどんぶり勘定のエネルギー管理が許されなくなります。そこで利用されるようになるのがIoTやAIなど高度な情報処理システムを活用した「Factory Energy Management System(FEMS)」と呼ばれる、エネルギー管理システムです(図4)。FEMSでは、IoTを活用して工場やプラント内の機器・設備の稼働状態をリアルタイムで監視・管理し、稼働状況や電力消費状況をCO2の排出量に換算して記録することができます。

出典:経済産業省の資料を基に筆者が作成

CO2を一切排出しない工場を目指して

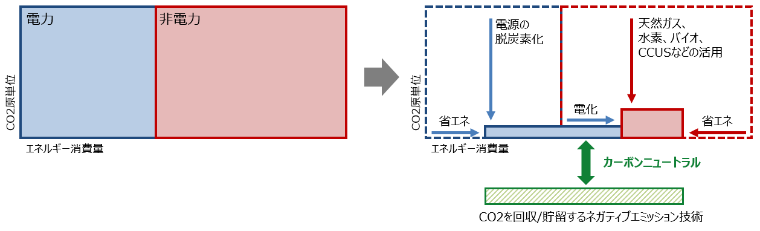

脱炭素化に向けた取り組みがビジネスの競争力を強化する要因となった今、製造業の各企業は、自社の生産ラインで脱炭素化を積極的に推し進めるようになりました。その方法には、二つのアプローチがあります(図5)。一つは、エネルギー源を、温室効果ガスを発生しないものに転換する方法です。化石燃料から再生可能エネルギーへの転換がこれに当たります。もう一つは、FEMSなどを活用した、ムダなエネルギー消費を徹底的に削ぎ落とす省エネ化です。

出典:経済産業省 資源エネルギー庁

FEMSでは、製造業ではおなじみの生産管理手法である「Just in Time(JIT)」と同じ考え方に沿って、省エネ化を目指します。JITでは、製品の原料や部品を、「必要なときに」、「必要なモノを」、「必要な量だけ」調達して、在庫を最小化して生産性を最大化します。FEMSでも、「必要なときに」、「必要なエネルギーを」、「必要な量だけ」供給し、それをリアルタイムで処理します。現在では、単にCO2排出量を見える化するためだけでなく、生産性や品質に支障を来さない範囲で装置・設備の稼働条件を最適化し、自律制御してCO2排出量を最小化するためにもFEMSを使うようになってきました。その際には、AIなど高度な情報処理機能を活用します。

海外の製造業では、省エネ化の推進に加えて、工場単位、企業単位でのカーボンニュートラル達成を目指す企業が増えています。「Renewable Energy 100%(RE100)」と呼ばれる、太陽光発電設備などを導入することで、工場の操業など事業活動に伴うCO2排出量を実質上ゼロにする取り組みです。RE100を達成できていれば、たとえCBAMが導入されても、コスト増にはならないという実利があります。また、B2B製品では、RE100を達成した企業の製品ならば、ユーザー側の企業の脱炭素化にも貢献できるため、販売で有利に働くようになります。

日本では、製造業などの脱炭素化とそれによるビジネス競争力の強化を後押しするため、カーボンニュートラルを達成した企業であることを認証する「カーボン・ニュートラル認証プログラム」や、利用するだけで脱炭素化に貢献できる商品であることを認証する「カーボン・オフセット認証プログラム」といった認証制度が行われています。いずれも、認証を受けた企業や製品の競争力を高めることを狙ったものです。

さらに、脱炭素化の成果である排出削減量やCO2の吸収量を明確化して排出権取引での売買などを促す「J-VER認証」という認証制度もあります。J-VER認証では、IoTやブロックチェーンなどのテクノロジーを活用して、認証プロセスを自動化し、大企業だけでなく中小企業や家庭でも脱炭素化の成果を売買できる仕組みを整備する構想もあります。

まとめ

製造業企業にとって、脱炭素化に向けた取り組みは、生産性向上と同様の意味合いを持つ重要なテーマになりました。特に欧米への製品輸出を想定したビジネスを行っている場合、脱炭素化の取り組みは必要不可欠です。そして、その取り組みには、AI/IoTの活用が肝要となりそうです。

2021年12月公開

- PROFILE

伊藤 元昭氏

伊藤 元昭氏

株式会社 エンライト 代表- 技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、コンサルタントとして6年間のメーカー事業支援活動などを経て、2014年に独立して株式会社 エンライトを設立。

-

ポンプの

ポンプの

基礎知識クラス

移送に関する基本情報を

わかりやすくコンパクトに

解説していきます。- 【A-1a】ポンプの種類

- 【A-1b】ポンプの種類(容積式ポンプ)

- 【A-2】ポンプの原理

- 【A-3a】軸封装置

- 【A-3b】軸封装置(メカニカルシール)

- 【A-3c】軸封装置(グランドパッキン)

- 【A-4a】NPSH(Ⅰ)

- 【A-4b】NPSH(Ⅱ)

- 【A-5】ウォーターハンマー

- 【A-6a】ポンプ選定時に確認すべき事項(1)

- 【A-6b】ポンプ選定時に確認すべき事項(2)

- 【A-6c】ポンプ選定時に確認すべき事項(3)

- 【A-7a】ポンプに使用される金属材料について

- 【A-7b】ステンレス鋼について

- 【A-7c】ステンレス鋼の腐食形態について

- 【A-7d】ポンプに使用される非鉄金属について

- 【A-8a】ポンプに使用されるゴム材料について

- 【A-8b】ゴム材料の物理的な特性

- 【A-8c】ゴム材料の化学的な特性

- 【A-9a】金属材料への表面処理

-

ポンプの

ポンプの

周辺知識クラス

規格や周辺機器情報などを

解説していきます。- 【B-1a】ポンプの洗浄1

- 【B-1b】ポンプの洗浄2(自動洗浄における洗浄効果の因子)

- 【B-1c】ポンプの洗浄3(SIPとASEPTIC)

- 【B-2a】駆動機(駆動機の概要)

- 【B-2b】駆動機(三相交流かご形誘導モーター)

- 【B-2c】駆動機(保護方式と耐熱クラス)

- 【B-2d】駆動機(モーター技術の動向)

- 【B-2e】駆動機(変速装置・減速装置)

- 【B-2f】駆動機(番外編:周波数)

- 【B-3a】インバーターの基礎知識(Ⅰ)

- 【B-3b】インバーターの基礎知識(Ⅱ)

- 【B-3c】インバーターの基礎知識(Ⅲ)

- 【B-3d】インバーターの基礎知識(Ⅳ)

- 【B-3e】インバーターの基礎知識(Ⅴ)

- 【B-3f】インバーターの基礎知識(Ⅵ)

- 【B-4】防爆

- 【B-5】管材と計測器

- 【B-6】トップランナーモーター

- 【B-7】マグネットカップリング

-

移送物の

移送物の

基礎知識クラス

液の特長や性状および

主な用途などを

解説していきます。 -

IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

移送・搬送の現場がIoT化、

AI(人工知能)活用で

どのように変わるのか。

伊藤元昭氏が解説します。- 第1回:産業機器のIoT化で何が変わるか

- 第2回:IoTは、日本のものづくり企業こそ活用すべき

- 第3回:AI活用の本質は、匠の技やベテランの知恵の機械化

- 第4回:AI活用を円滑・効果的に進めるための鍵は現場力にあり

- 第5回:AIの「ブラックボックス問題」との付き合い方

- 第6回:5Gで加速する工場・プラントでのIoT活用

- 第7回:ものづくりのDXで、現場の仕事はどう変わるのか?①

- 第8回:ものづくりのDXで、現場の仕事はどう変わるのか?②

- 第9回:協働ロボットで作る、人と機械が助け合う現場

- 第10回:コロナ禍で加速した、ものづくりでのAI/IoT活用

- 第11回:IoT/AIを駆使して対応する脱炭素時代のものづくり

- 第12回:製造業での脱炭素化、最初に始めたいこととは

- 第13回:サプライチェーンの管理は見える化から自律化へ

- 第14回:パブリックな仮想世界、メタバースは製造業に何をもたらすのか

- 第15回:メタバース上のバーチャルファクトリーで、多方面の専門家が密に協業

- 第16回:リチウムイオン二次電池から全固体電池へ、実現の鍵を握る技術「MI」

- 第17回:電極・電解質・イオン種、全方位で進化し続ける二次電池

- 第18回:スマホや自動運転車の技術転用で、産業機器や働くクルマの自律化を実現

- 第19回:再エネ主力電源化時代が到来、大口需要家である工場に求められる備えとは

- 第20回:メンテナンス業務を再定義する、IoT遠隔監視システム

- 第21回:生成AI活用で加速する、製造業での自動設計と新素材開発

-

現場の声で、

現場の声で、

ひとくふう

モーノポンプの使い方は現場によりさまざま。

ひとくふうを加えると、

実はおもしろい発見が!