技術コラム IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

さまざまな産業において始まりつつある、IoT化、AI(人工知能)活用。

移送・搬送の現場への影響や技術トレンドについて、電子・機械系雑誌のジャーナリストであるエンライト代表:伊藤元昭氏がわかりやすく解説します。

第10回 コロナ禍で加速した、ものづくりでのAI/IoT活用

2020年から2021年にかけて、新型コロナウイルス感染症によって世界中の人々の暮らしが一変しました。例えば、テレワークが広く浸透するなど、あらゆる業界・業種で、仕事の進め方、さらにはビジネスの競争原理までもが大きく変化しました。これは、ものづくりの分野でも同様です(図1)。

出典 Adobe Stock

ものづくりの現場では、テレワークでは対応できない業務がたくさんあります。このため、「3つの密(密閉・密集・密接)」を避けながら事業を維持するために、対策を迫られる企業が多くありました。その一方で、AI/IoTを活用したスマートファクトリーの取り組みをいち早く進めていた企業の中には、コロナ禍の影響が驚くほど軽微だったところもあったようです。それどころか、新たな環境に適応したことで、業務効率が高まり、むしろ競争力が強化されたと感じている企業もあります。

今回は、コロナ禍を境にしてものづくりの業界に起きている、生産現場や開発現場でのデジタル化の加速と、現場で働く方々の意識変革について解説します。

平時の強みが非常時の弱みに転じたコロナ禍

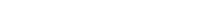

コロナ禍初期の2020年4~5月には、作業者が罹患して一時操業停止に追い込まれた工場が複数ありました。また、大幅な需要の低迷や生産調整などによって、自動車産業などでは工場の稼働率を落とすことになりました(図2)。

しかし、コロナ禍の影響は、それだけではありません。ものづくり現場に潜んでいた、思ってもみなかった脆弱性をあぶり出すことになりました。

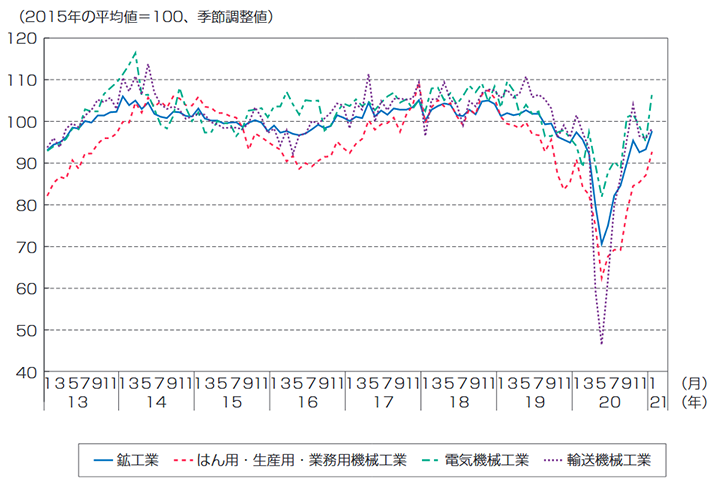

経済産業省などが発刊した「2021年版 ものづくり白書」では、コロナ禍による社会の変化や不確実性の増大などを踏まえた、日本の製造業が生き残るための方策が提起されています。コロナ禍が原因となって部品や材料の調達に支障をきたし、生産活動に大きな影響が及んだという調査結果を挙げ、「サプライチェーンの強靱化」の重要性が特に強調されています(図3)。そして、非常時に強く、平時での競争力強化にもつながる対策として、「デジタル技術を活用したサプライチェーンの構築に投資すべき」という提言が出されています。

実際、海外から部品・材料の調達ができなくなり、工場の操業停止に追い込まれた例は少なくなかったようです。こうしたサプライチェーンの寸断が起きた原因の1つとして、多くのものづくり企業が、最もコストの低いたった1カ所の地域・企業から部品や材料を購入していたことを指摘する声が出ています。

最も安く供給してくれるサプライヤーから部品・材料を調達するのは、企業の高収益化につながりますが、そうした施策を突き詰めると、非常時に対応できなくなる可能性が生じます。代替となる部品・材料を調達する備えができていなかったり、物流や流通経路が複雑化してサプライチェーンの状況が正確に把握できなくなっていたりすることが原因です。

IoTなどでサプライチェーンを見える化し、AIで将来起きることを予測

サプライチェーンが寸断しても工場の操業を継続できるようにするためには、代替調達先を事前に用意しておくことが大前提となります。その上で、サプライチェーン上のモノや物流手段の正確な動きをリアルタイムで可視化し、状況に応じた手を打つことができる、レジリエント(弾力的)なサプライチェーン・マネジメント(SCM)の仕組みが必要になってきます。にわか雨が降りそうになったら、いち早くそれを察知し、傘をさす備えがあることがとても重要になるのです。このサプライチェーンの可視化と適切な打ち手の発見では、IoTや人工知能(AI)など先進的な情報処理技術が効果を発揮します(図4)。

サプライチェーンが寸断しても工場の操業を継続できるようにするためには、代替調達先を事前に用意しておくことが大前提となります。その上で、サプライチェーン上のモノや物流手段の正確な動きをリアルタイムで可視化し、状況に応じた手を打つことができる、レジリエント(弾力的)なサプライチェーン・マネジメント(SCM)の仕組みが必要になってきます。にわか雨が降りそうになったら、いち早くそれを察知し、傘をさす備えがあることがとても重要になるのです。このサプライチェーンの可視化と適切な打ち手の発見では、IoTや人工知能(AI)など先進的な情報処理技術が効果を発揮します(図4)。

出典:AdobeStock

サプライチェーンを可視化する際に、モノの動きを逐一把握し、人手でデータ化したのでは手間が掛かりすぎます。ここをいかにして効率化できるかが、可視化する情報の精度を高めるうえで重要になってきます。サプライチェーン上の部品・材料の在庫状況や製品の出荷状況などについては、バーコードやQRコードを活用して正確に管理する仕組みが広く普及していますが、IoT関連の情報処理システムの発達で、物資を運ぶトラックや倉庫内、工場内の搬送装置などにセンサーを取り付けて、物流の状況もリアルタイム把握できるようになってきました。

さらに、収集した物資や輸送・搬送装置の動きを映す精緻なデータをAIによって解析することで、サプライチェーン上で将来発生する可能性がある不足や遅延などを事前に予測し、未然に対処できるようにもなってきています。加えて、自動車業界のようにサプライチェーンが強いガバナンスによるケイレツで固められた業界では、企業間で生産・在庫・物流のデータを共有する仕組みの構築が進んでいます。さらにIT企業の中には、自社での部品・材料の調達ノウハウをサービス化して、比較的汎用性の高い代替調達先の情報を提供するところも出てきました。

こうした仕組みを活用すれば、コロナ禍のような非常事態に際しても、適切な打ち手をタイムリーに採ることができるでしょう。さらに平時でも、需要の急激な変動に対応した生産体制を迅速に構築できるようになり、事業競争力の強化にもつながります。

コロナ禍を機に広がるリモートでの立ち上げとメンテナンス

また、コロナ禍では、三密を避けるという観点から、製造装置や工作機のメーカー担当者が顧客の工場に入ることができないケースが増加しました。その結果、新規設備の導入や立ち上げ、メンテナンスが、これまでのような方法で進めにくくなってしまったのです。渡航が制限され、海外に工場を置く顧客を持つ場合は、より深刻な問題でした。

また、コロナ禍では、三密を避けるという観点から、製造装置や工作機のメーカー担当者が顧客の工場に入ることができないケースが増加しました。その結果、新規設備の導入や立ち上げ、メンテナンスが、これまでのような方法で進めにくくなってしまったのです。渡航が制限され、海外に工場を置く顧客を持つ場合は、より深刻な問題でした。

日本企業の製造装置や工作機は、性能と品質の高さから世界中で広く利用されています。ところが、海外の工場で新しい装置を購入しても、立ち上げてもらえないのでは導入できません。このため、受注低迷に苦しむ日本企業が多く出てきました。ただし、そうした状況に甘んじて耐えるだけでありませんでした。対応力に優れた製造装置・工作機メーカーは、ウェブ会議を活用した立ち上げ、IoTやクラウドを活用したリモートでのメンテナンス対応を積極的に進め、コロナ禍の中でも売り上げを維持しました(図5)。

出典:AdobeStock

実は、製造装置・工作機メーカーは、これまでにもIoTやクラウドを活用したメンテナンスを顧客企業に提案していました。IoTやAIを活用して実現する、故障する前に先回りして対処する予知保全のメリットを訴求していたのです。しかし、顧客の製造現場には、そのメリットがあまり響いていないのが実情でした。製造現場には、「三現(現物・現場・現実)主義」の重要性が染み付いており、現場をモニター越しに見るデジタル技術の活用を否定する意識が強かったからです。

ところが、そうした状況をコロナ禍が変え、メリットを正当に評価する現場が増えました。そして、実際にリモートでの立ち上げやメンテナンスに踏み切ってみると、心配していたような支障や不備はないことが確認でき、これまでよりも高効率かつ詳細な作業が可能になり、コストダウンにもつながることを認識できたのです。製造装置・工作機メーカーの意見を総合すると、「今後、顧客はリモートでの立ち上げやメンテナンスを優先して活用することになるのでは」とみているようです。

リモート作業を効果的にするための環境整備と意識改革

リモートでの立ち上げやメンテナンスに対する備えは、装置のメーカー側だけでなく、ユーザー側でも進んできました。

新しいラインを立ち上げる際には、製品設計、生産技術、品質管理、調達などの各部門の担当者がチームを組み、現場での課題を洗い出し、原因を探りながら対策を打つまたは練ることがよくあります。しかし、コロナ禍ではチームのメンバー全員で現場に集まることができず、ウェブ会議を活用して立ち上げ作業を行う必要に迫られたところも少なくなかったようです。

三現主義から脱却してリモート作業で問題を解消するためには、相応の新しいコミュニケーション・ツールが必要になります。そこで、現地に集まるのと同等の共同作業ができるように、高精細なカメラやモニター、ノイズをカットできるマイクなどを備えるウェブ会議システムを導入した企業も多くあったようです。さらに、リモート作業を前提としたコミュニケーション・スキルを磨くことで、「コロナ禍を機に、より具体的な表現で話すようになった」と語る声も聞こえてきます。こうしたリモート作業に向けた環境の整備や意識改革は、コロナ禍から明けた後にも、次世代の現場力を養う素地になっていくことでしょう。

まとめ

コロナ禍はものづくり現場に潜んでいた、思ってもみなかった脆弱性をあぶり出しましたが、AI/IoTの活用などをいち早く進めていたために、その影響が軽微だった企業もありました。今後、こうしたデジタル化に向けた環境整備や意識改革は、より一層進むことでしょう。

2021年9月公開

- PROFILE

伊藤 元昭氏

伊藤 元昭氏

株式会社 エンライト 代表- 技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、コンサルタントとして6年間のメーカー事業支援活動などを経て、2014年に独立して株式会社 エンライトを設立。

-

ポンプの

ポンプの

基礎知識クラス

移送に関する基本情報を

わかりやすくコンパクトに

解説していきます。- 【A-1a】ポンプの種類

- 【A-1b】ポンプの種類(容積式ポンプ)

- 【A-2】ポンプの原理

- 【A-3a】軸封装置

- 【A-3b】軸封装置(メカニカルシール)

- 【A-3c】軸封装置(グランドパッキン)

- 【A-4a】NPSH(Ⅰ)

- 【A-4b】NPSH(Ⅱ)

- 【A-5】ウォーターハンマー

- 【A-6a】ポンプ選定時に確認すべき事項(1)

- 【A-6b】ポンプ選定時に確認すべき事項(2)

- 【A-6c】ポンプ選定時に確認すべき事項(3)

- 【A-7a】ポンプに使用される金属材料について

- 【A-7b】ステンレス鋼について

- 【A-7c】ステンレス鋼の腐食形態について

- 【A-7d】ポンプに使用される非鉄金属について

- 【A-8a】ポンプに使用されるゴム材料について

- 【A-8b】ゴム材料の物理的な特性

- 【A-8c】ゴム材料の化学的な特性

- 【A-9a】金属材料への表面処理

-

ポンプの

ポンプの

周辺知識クラス

規格や周辺機器情報などを

解説していきます。- 【B-1a】ポンプの洗浄1

- 【B-1b】ポンプの洗浄2(自動洗浄における洗浄効果の因子)

- 【B-1c】ポンプの洗浄3(SIPとASEPTIC)

- 【B-2a】駆動機(駆動機の概要)

- 【B-2b】駆動機(三相交流かご形誘導モーター)

- 【B-2c】駆動機(保護方式と耐熱クラス)

- 【B-2d】駆動機(モーター技術の動向)

- 【B-2e】駆動機(変速装置・減速装置)

- 【B-2f】駆動機(番外編:周波数)

- 【B-3a】インバーターの基礎知識(Ⅰ)

- 【B-3b】インバーターの基礎知識(Ⅱ)

- 【B-3c】インバーターの基礎知識(Ⅲ)

- 【B-3d】インバーターの基礎知識(Ⅳ)

- 【B-3e】インバーターの基礎知識(Ⅴ)

- 【B-3f】インバーターの基礎知識(Ⅵ)

- 【B-4】防爆

- 【B-5】管材と計測器

- 【B-6】トップランナーモーター

- 【B-7】マグネットカップリング

-

移送物の

移送物の

基礎知識クラス

液の特長や性状および

主な用途などを

解説していきます。 -

IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

移送・搬送の現場がIoT化、

AI(人工知能)活用で

どのように変わるのか。

伊藤元昭氏が解説します。- 第1回:産業機器のIoT化で何が変わるか

- 第2回:IoTは、日本のものづくり企業こそ活用すべき

- 第3回:AI活用の本質は、匠の技やベテランの知恵の機械化

- 第4回:AI活用を円滑・効果的に進めるための鍵は現場力にあり

- 第5回:AIの「ブラックボックス問題」との付き合い方

- 第6回:5Gで加速する工場・プラントでのIoT活用

- 第7回:ものづくりのDXで、現場の仕事はどう変わるのか?①

- 第8回:ものづくりのDXで、現場の仕事はどう変わるのか?②

- 第9回:協働ロボットで作る、人と機械が助け合う現場

- 第10回:コロナ禍で加速した、ものづくりでのAI/IoT活用

- 第11回:IoT/AIを駆使して対応する脱炭素時代のものづくり

- 第12回:製造業での脱炭素化、最初に始めたいこととは

- 第13回:サプライチェーンの管理は見える化から自律化へ

- 第14回:パブリックな仮想世界、メタバースは製造業に何をもたらすのか

- 第15回:メタバース上のバーチャルファクトリーで、多方面の専門家が密に協業

- 第16回:リチウムイオン二次電池から全固体電池へ、実現の鍵を握る技術「MI」

- 第17回:電極・電解質・イオン種、全方位で進化し続ける二次電池

- 第18回:スマホや自動運転車の技術転用で、産業機器や働くクルマの自律化を実現

- 第19回:再エネ主力電源化時代が到来、大口需要家である工場に求められる備えとは

- 第20回:メンテナンス業務を再定義する、IoT遠隔監視システム

- 第21回:生成AI活用で加速する、製造業での自動設計と新素材開発

-

現場の声で、

現場の声で、

ひとくふう

モーノポンプの使い方は現場によりさまざま。

ひとくふうを加えると、

実はおもしろい発見が!