技術コラム IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

さまざまな産業において始まりつつある、IoT化、AI(人工知能)活用。

移送・搬送の現場への影響や技術トレンドについて、電子・機械系雑誌のジャーナリストであるエンライト代表:伊藤元昭氏がわかりやすく解説します。

第4回 AI活用を円滑・効果的に進めるための鍵は現場力にあり

前回、現代の人工知能(AI)技術を活用すれば、長年の経験の中で培った勘や知恵に基づく専門的な判断を、自動化できるようになるとお話しました。 実際、工場での生産活動やプラント・倉庫などでの移送・搬送を高効率化するため、AIの活用を検討する企業が急増しています(図1)。

出典:buffaloboy / Adobe Stock、Connect world / Adobe Stock

AIに任せる作業は多岐にわたり、高度な判断から人手を割くのはもったいない低付加価値な作業まで、幅広い活用が進んでいます。

しかし、上手に活用することができず、思ったような効果が得られなかった、AIシステムを導入・運用する際の慣れない仕事に現場が疲れてしまったという企業も多々あります。ここからは、AIを円滑に導入し、思い通りの効果を得るためには、どのような点に留意するべきなのか解説したいと思います。

AIの導入に必要なもの

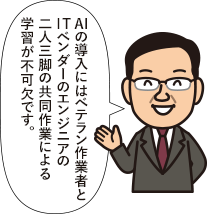

AIを導入・活用するということは、現場で働く人の作業の手順や方法、場合によっては生産工程自体を根本的に変えるということを意味しています。AIは、人に代わってそのまま担当できるような都合のよい機械ではありません。AIの導入・運用に際して、活用する企業側でどのような作業をすることになるのか、目視検査をAIで自動化させる場合を例に取って考えてみましょう(図2)。

工業製品の生産では、人間の目で製品の出来を確認することがよくあります。これをAIで行えば、人海戦術で目視検査をこなさなくても、休みなし疲れ知らずで24時間、高精度な検査ができるようになります。

しかし、人手が全く不要になるかといえば、そうではありません。AIは、現場で日々生まれるデータを大量に学習して、高精度な判断を下せるように成長します。ところが、そのデータを、一般的なAIは自分で用意することができません。人間が「教師役の人」と「AIが学習するデータ」を用意しておく必要があるのです。

AIを教育するのは誰か

では、どんな人が教師役をすればいいのでしょうか。AIシステムを導入するITベンダーのエンジニアがAIを教育してくれるのでしょうか。実は、長年にわたって目視検査を行ってきたベテラン作業者が教師に適任なのです。

例えば、製品の画像を使って良品と不良品の選別をAIに教える場合、微妙な違いを見分ける眼を持つ教師が正解を教える必要があります。画像という学習データに対し、熟練した人が持つ着眼点や合否判定の微妙な線引きをAIに経験させるのです。ITベンダーのエンジニアには、当然、そのような選別眼はありません。

だからといって、現場の作業者がいきなりAIの教師になることもできません。AIの教育には、AIの専門的な知識も必要だからです。例えば、あるAIは大量の写真を学習して「犬」と「狼」を高精度で見分けられるようになりましたが、実は、犬の周りに雪があるかどうかを参考に見分けていただけだった、という笑えない話があるそうです。こんなことが起きないように、AIの特徴をよく知るエンジニアの助言が必要になります。

だからといって、現場の作業者がいきなりAIの教師になることもできません。AIの教育には、AIの専門的な知識も必要だからです。例えば、あるAIは大量の写真を学習して「犬」と「狼」を高精度で見分けられるようになりましたが、実は、犬の周りに雪があるかどうかを参考に見分けていただけだった、という笑えない話があるそうです。こんなことが起きないように、AIの特徴をよく知るエンジニアの助言が必要になります。

つまり、AIを導入する際は、AIシステムを提供するITベンダーのエンジニアと二人三脚の共同作業による学習が不可欠だということです。

一番のハードルは学習データを集めること

それでも、現場のベテランとAIに詳しいエンジニアだけでは対応できないことがあります。 例えば、振動や音から装置の異常を検知するための学習は、難易度がグンと上がります。装置の異常を聞き分けられるベテランが、音の波形データを読み解いてAIに教えることができるわけではないからです。AIが学習するためには、異常音と音の波形を紐付けしたデータを用意しなければならず、そのためには勘や経験とは別の工学的知識が必要になってきます。最近では、こうした勘や経験をデータとして扱う、「データサイエンティスト」と呼ばれる専門家も登場しました。すでに米国などでは典型的な高給職となっており、それだけ重要視されていると言えます。

また、AIの学習に用いるデータが揃わない、という場合もあります。画像で良品と不良品を判定するためには、不良品の画像データも充分に学習しておく必要があるのですが、常に高品質な生産を行っている現場には、学習すべき不良品がないことが多いのです。ITベンダーのエンジニアが、「学習用に、いろいろなパターンの不良品の写真を1000枚用意してください」と言ったら、現場責任者が「私たちの会社は、そんなたくさんの不良品は作りません」と言って憤慨したという話さえあります。ましてや、装置の不調を示す振動や音のデータを数多く保管している企業など、ほとんどないのではないでしょうか。こうした学習データの収集は、AIを導入・活用するうえで、最も手間の掛かる仕事になっています。

AI導入は段階的に、が成功の鍵

このようにAIを導入する際には、導入する側に多くの準備と、仕事の進め方の改革が求められます。そこで一般に、AIシステムを製造現場などに導入する際には、導入前に「概念実証(Proof of Concept:PoC)」と呼ばれる現場での導入実験が行われます。実験により、現場がAIに慣れること、そして、データの収集や学習の体制の不備をPoCを通じて洗い出し、改善しておくことが狙いです。また、AI導入の効果も定量的に評価できるため、情報化投資に必要な金額も予測できます。

ところが、意気込んでPoCに取り組んではみたものの、PoCから先に進まないことが数多くあります。それどころか、PoCのための膨大な作業に慣れず「PoC疲れ」と呼ばれる状態に陥ってしまう例もあります。現場が新技術の活用自体にネガティブな印象を抱くようになってしまうと、AIの本格活用に禍根を残してしまう可能性があります。

多くの生産現場にとって、AIを導入するとなれば一大事業になることでしょう。大きな期待を掛けて、適用範囲も期待する導入効果も大風呂敷を広げた取り組みになりがちです。しかし、実際に作業する現場の負担を考えると、まずは特定の装置を対象にして到達目標も低く設定し、成果が上がったら徐々に適用範囲を広げていく、段階的なシナリオを描いたほうがよいと思います。小さいながらもAI導入の効果を実感できれば、現場の取り組み意欲が高まり、大きな成果につながっていくことでしょう。

多くの生産現場にとって、AIを導入するとなれば一大事業になることでしょう。大きな期待を掛けて、適用範囲も期待する導入効果も大風呂敷を広げた取り組みになりがちです。しかし、実際に作業する現場の負担を考えると、まずは特定の装置を対象にして到達目標も低く設定し、成果が上がったら徐々に適用範囲を広げていく、段階的なシナリオを描いたほうがよいと思います。小さいながらもAI導入の効果を実感できれば、現場の取り組み意欲が高まり、大きな成果につながっていくことでしょう。

次回は、現状のAIが抱えている課題を解説し、AIには任せられない仕事とは何かについてお話したいと思います。AIと人は、どのように役割分担すれば、より効率的で効果的な生産や移送・運搬ができるかを考えます。

まとめ

AIが高度な判断を下せるようになるには、膨大なデータの学習が必要で、その学習データの準備に最も手間が掛かります。一大事業であるAI導入ですが、さまざまな負担を考えると、まずは到達目標を低く設定し、徐々に適用範囲を広げていく段階的シナリオを描くことがよさそうです。

2019年12月公開

- PROFILE

伊藤 元昭氏

伊藤 元昭氏

株式会社 エンライト 代表- 技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、コンサルタントとして6年間のメーカー事業支援活動などを経て、2014年に独立して株式会社 エンライトを設立。

-

ポンプの

ポンプの

基礎知識クラス

移送に関する基本情報を

わかりやすくコンパクトに

解説していきます。- 【A-1a】ポンプの種類

- 【A-1b】ポンプの種類(容積式ポンプ)

- 【A-2】ポンプの原理

- 【A-3a】軸封装置

- 【A-3b】軸封装置(メカニカルシール)

- 【A-3c】軸封装置(グランドパッキン)

- 【A-4a】NPSH(Ⅰ)

- 【A-4b】NPSH(Ⅱ)

- 【A-5】ウォーターハンマー

- 【A-6a】ポンプ選定時に確認すべき事項(1)

- 【A-6b】ポンプ選定時に確認すべき事項(2)

- 【A-6c】ポンプ選定時に確認すべき事項(3)

- 【A-7a】ポンプに使用される金属材料について

- 【A-7b】ステンレス鋼について

- 【A-7c】ステンレス鋼の腐食形態について

- 【A-7d】ポンプに使用される非鉄金属について

- 【A-8a】ポンプに使用されるゴム材料について

- 【A-8b】ゴム材料の物理的な特性

- 【A-8c】ゴム材料の化学的な特性

- 【A-9a】金属材料への表面処理

-

ポンプの

ポンプの

周辺知識クラス

規格や周辺機器情報などを

解説していきます。- 【B-1a】ポンプの洗浄1

- 【B-1b】ポンプの洗浄2(自動洗浄における洗浄効果の因子)

- 【B-1c】ポンプの洗浄3(SIPとASEPTIC)

- 【B-2a】駆動機(駆動機の概要)

- 【B-2b】駆動機(三相交流かご形誘導モーター)

- 【B-2c】駆動機(保護方式と耐熱クラス)

- 【B-2d】駆動機(モーター技術の動向)

- 【B-2e】駆動機(変速装置・減速装置)

- 【B-2f】駆動機(番外編:周波数)

- 【B-3a】インバーターの基礎知識(Ⅰ)

- 【B-3b】インバーターの基礎知識(Ⅱ)

- 【B-3c】インバーターの基礎知識(Ⅲ)

- 【B-3d】インバーターの基礎知識(Ⅳ)

- 【B-3e】インバーターの基礎知識(Ⅴ)

- 【B-3f】インバーターの基礎知識(Ⅵ)

- 【B-4】防爆

- 【B-5】管材と計測器

- 【B-6】トップランナーモーター

- 【B-7】マグネットカップリング

-

移送物の

移送物の

基礎知識クラス

液の特長や性状および

主な用途などを

解説していきます。 -

IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

移送・搬送の現場がIoT化、

AI(人工知能)活用で

どのように変わるのか。

伊藤元昭氏が解説します。- 第1回:産業機器のIoT化で何が変わるか

- 第2回:IoTは、日本のものづくり企業こそ活用すべき

- 第3回:AI活用の本質は、匠の技やベテランの知恵の機械化

- 第4回:AI活用を円滑・効果的に進めるための鍵は現場力にあり

- 第5回:AIの「ブラックボックス問題」との付き合い方

- 第6回:5Gで加速する工場・プラントでのIoT活用

- 第7回:ものづくりのDXで、現場の仕事はどう変わるのか?①

- 第8回:ものづくりのDXで、現場の仕事はどう変わるのか?②

- 第9回:協働ロボットで作る、人と機械が助け合う現場

- 第10回:コロナ禍で加速した、ものづくりでのAI/IoT活用

- 第11回:IoT/AIを駆使して対応する脱炭素時代のものづくり

- 第12回:製造業での脱炭素化、最初に始めたいこととは

- 第13回:サプライチェーンの管理は見える化から自律化へ

- 第14回:パブリックな仮想世界、メタバースは製造業に何をもたらすのか

- 第15回:メタバース上のバーチャルファクトリーで、多方面の専門家が密に協業

- 第16回:リチウムイオン二次電池から全固体電池へ、実現の鍵を握る技術「MI」

- 第17回:電極・電解質・イオン種、全方位で進化し続ける二次電池

- 第18回:スマホや自動運転車の技術転用で、産業機器や働くクルマの自律化を実現

- 第19回:再エネ主力電源化時代が到来、大口需要家である工場に求められる備えとは

- 第20回:メンテナンス業務を再定義する、IoT遠隔監視システム

- 第21回:生成AI活用で加速する、製造業での自動設計と新素材開発

-

現場の声で、

現場の声で、

ひとくふう

モーノポンプの使い方は現場によりさまざま。

ひとくふうを加えると、

実はおもしろい発見が!