技術コラム IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

さまざまな産業において始まりつつある、IoT化、AI(人工知能)活用。

移送・搬送の現場への影響や技術トレンドについて、電子・機械系雑誌のジャーナリストであるエンライト代表:伊藤元昭氏がわかりやすく解説します。

第9回 協働ロボットで作る、人と機械が助け合う現場

自動車や電子機器などさまざまな工業製品の工場では、いたるところで産業用ロボットが活躍しています(図1)。重たい部品を持ち上げて所定の位置にセットしたり、正確に溶接したり、ムラなく塗装したりと、製品を高品質かつ効率よく生産するうえで、欠かせません。そんな産業用ロボットが、近年さらに進化。人と連携して働く機能を身に付け、これまで自動化が困難だった現場にも導入できるようになってきました。こうした新しいタイプのロボットは、「協働ロボット」と呼ばれます。

出典 Adobe Stock

FAは、自動化できる作業範囲を拡大し続けてきた

ファクトリー・オートメーション(FA)の進化の歴史は、人手で行っていた作業を、機械技術の進歩によって、少しでも多く自動化できるように変えていく歴史でした。

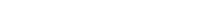

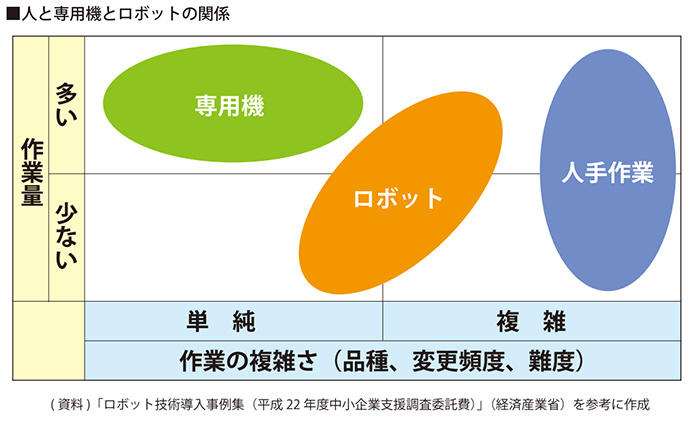

産業用ロボットには、ティーチングをしておけば、1台のロボットを多様な作業に活用できる汎用性があります。その一方で、工場では、特定の作業だけを自動化する、専用機と呼ばれる機械も使われています(図2)。ビンにラベルを貼る機械や、ネギを千切りにする機械などがそれです。

専用機は、特定作業の効率は産業用ロボットよりも遥かに高いのですが、扱う対象となるモノの形状が変わると、途端に対応不能になったり、生産性が落ちたりする欠点があります。このため、対象に応じて作業内容を変える場合や、手順が複雑な作業では、産業用ロボットが欠かせませんでした。仕様が頻繁に変わる自動車や電子機器はその代表例です。

ただし、いかに産業用ロボットが進歩しても、工場には、未だに自動化できない作業が数多く残っていました。例えば、さまざまな部品が混在する中から、必要なものを見定めてピッキングする作業などです。また、仕掛品の出来を多角的に確認しながら進める作業や、ラインやワークの状況に応じて細かく調整を行うといった高度な作業、突発的な事態への臨機応変な対応なども、人手に頼らないとできない作業だと言えます。人工知能(AI)の発達によって、徐々に自動化・自律化が可能になってきていますが、それでも工場を無人化できるようになるまでには、道のりは長そうです。

自動化可能な作業を、すべて自動化できるわけではない

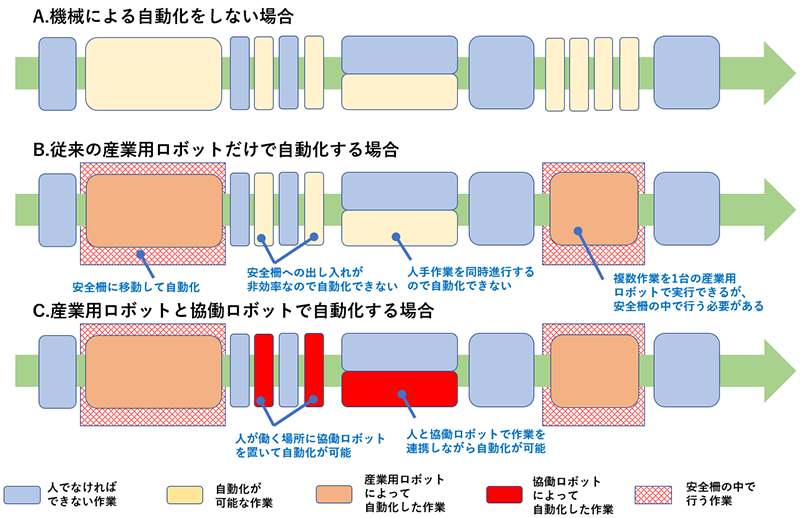

さて、ここからが今回の本題である協働ロボットの話になります。先述したように、生産ライン上には、機械による自動化に向いた作業と、人手で行った方が効率的な作業があります。では、自動化に向いている作業ならば無条件で自動化できるのかと言えば、そうではありませんでした。いかに汎用性の高い産業用ロボットであっても、その利用シーンを制限せざるを得ない課題が残っていたからです。

産業用ロボットは、頑強な筐体を持ち、動くスピードが速く、生み出す力も強いため、万一人と接触すれば大事故になりかねません。このため、安全性の観点から人が近くにいる場所では利用できませんでした。厚生労働省が定めた労働安全衛生規則(安衛則)第150条の4(運転中の危険の防止)では、モーターの定格出力が80Wを超える産業用ロボットでは、その周辺に柵または囲いを設けて、人から隔離した状態でなければ使うことができないと規定されています。

生産ライン上の作業を自動化作業と人手作業に明確に区分けできれば、この規制はそれほど問題にはなりません。しかし、実際の生産ラインには、双方の作業が細かく入り混じったり、同時並行で行ったりするケースが多々あります(図3)。人が作業する場所と産業用ロボットを置く場所が分離されていると、仕掛品を両者間で何度も行き来させるという無駄が発生し、生産ライン全体の効率は高まりません。このため、自動化が事実上不可能でした。

人との共存を可能にして、自動化可能な範囲を拡大する協働ロボット

人手作業と自動化できる作業が近接している工程で、できる限り自動化するために開発されたのが、人との共存が可能な協働ロボットです。

人手作業と自動化できる作業が近接している工程で、できる限り自動化するために開発されたのが、人との共存が可能な協働ロボットです。

2013年12月、それまで産業用ロボットの利用シーンを限定していた安衛則 第150条の4による規制が緩和されました。ロボットメーカーやユーザーが、国際標準化機構(ISO)の定める条件を満たし、ロボットに接触しても危険が生じる恐れがなくなったと評価された場合には、出力80W以上の産業用ロボットと人が同じ空間で働くことが可能になったのです。この改正を機に、それまで出力を80W未満に抑える必要があった協働ロボットの高出力化が可能になり、技術開発と実用化の機運が一気に高まりました。

工場で協働ロボットを活用する目的は、大きく4つあります。1つ目は自動化によるライン全体のコストダウン。2つ目は作業スピードを速めることによる生産性向上。3つ目は人的ミスや作業のブレを減らすことによる品質向上。4つ目は、人手で行うには過酷・危険な作業の代替です。これらは、従来の産業用ロボットと変わりないと言えます。

仕様や機能の面から見た、これまでの産業用ロボットと協働ロボットの最大の違いは、人に対しての安全機能をロボットそのものに搭載している点にあります。人と接触したらすぐに停止したり、動くスピードを抑えたりといった機能です。このため、設置環境に柵やエリアセンサーなど安全性を確保する設備が十分になくても、安全な運用が可能です。他にも、手や指を挟みそうになったら逆方向に動いたり、丸みを帯びた筐体でぶつかってもケガをしにくい工夫をしているものもあります。さらに近年では、自動運転車向けに開発されたセンサーやAIの技術が著しく進歩したことで、ロボットの周辺環境を自律的に把握しながら、安全かつ効率的な動きができるようになる技術の開発も進んできました。

自動化技術の利用先が拡大、効率向上のアプローチが多角化

協働ロボットの登場で人と機械がそれぞれの得意分野に注力し、連携できるようになり、生産ラインの自動化がさらに進みました。加えて、これまでとは違ったアプローチでの効率化の追求も可能になりました。

生産ラインの中でも、多品種少量のラインは作業の手順が複雑で、しかも作業内容が頻繁に変わるため、特に自動化が困難な現場でした。さまざまな製品を作り分けるためには、柔軟な対応が可能な人手作業に頼らざるを得ないからです。これが、協働ロボットを気軽に利用できるようになれば、工程内の単調な仕事や重労働を協働ロボットに任せ、作業者が高度な作業に注力させて効率化を図ることができます。

また、IoTの活用で、人の作業の進捗状況を逐次把握しながら、協働ロボットを連動させ、最適なタイミングでアシストできるようにもなりつつあります。人とロボットの協働作業における効率化では、協働ロボットそのもののスループット(単位時間当たりの処理能力)の向上だけでなく、人との円滑な連携の実現が重要な論点になります。

さらに、農産物や水産物のような、大きさや形・状態が異なる材料を扱う食料品工場などで、自動化を推し進める余地が広がりました。こうした工場は、工場自体が人手作業を行うことを前提に作られており、産業用ロボットや安全柵などを設置するスペースがないところも多くあります。協働ロボットならば、最小限のスペースを生かして設置し、自動化を進めることができます。

続々と出てきている協働ロボットの活用例

すでにさまざまな業種の工場で、協働ロボットの活用が広がってきています(図4)。特に人手不足が深刻化している現場で、少ない人員で生産性を上げるために活用されている例が目立ちます。また、従来の産業用ロボットは設備が大掛かりなため、大規模な大量生産ラインに導入されることが多かったのですが、協働ロボットは小規模ラインへの導入例も増えています。いくつか、典型的な活用例を紹介します。

出典 Adobe Stock

まずは、自動車工場での活用例です。車両にウィンドウを取り付ける作業では、大きく重たいガラスを、正確かつキッチリと取り付ける必要があり、2人掛かりで行っていました。そこで、ウィンドウを持ち上げて所定の位置まで運ぶ作業は協働ロボットが行い、取り付け位置の微調整や仕上がりの最終確認は人が行うようにしたことで、1人でも対応できるようになりました。

次に、電子部品を生産する工場の例です。一般に、電子部品は生産すべき品種の数が多く、1人の作業者がニーズに応じて多様な製品を作り分ける、セル生産方式での混流生産を行っています。その場合、組み立てる製品に応じた部品や材料を、作業者に適切なタイミングで必要な量だけ届けるしくみが、生産性を大きく左右します。これを協働搬送ロボットで行い、進捗状況に合わせてその運用を管理することで、工場全体の生産性を向上する例が増えています。

最後に、小規模な食品工場の荷積作業を自動化した例です。通常、荷積作業をロボットで自動化するには、安全柵で囲うスペースが必要なため、小規模な工場では導入できませんでした。協働ロボットなら最小限のスペースで済むため、導入する企業が増えています。現在では空パレットを置くとそれを検知し、コンベヤーで流れてきた商品を取り上げて正確に荷積みするといった、従来であれば高度な産業ロボットにしかできなかった作業も、協働ロボットでできるようになっています。

協働ロボットの活用が広がることで、工場の自動化は新たなステージに入りました。競争力の高い工場を作り上げるためには、生産工程を見直し、こうした協働ロボットを効果的に活用する方法を探り出すことが重要になりつつあります。

まとめ

人と連携して働く機能を身に付けた「協働ロボット」の登場で、工場の自動化は新たなステージに入りました。ロボットそのものの性能だけでなく、人との円滑な連携を検討し活用することで、高い生産性を実現できることでしょう。

2021年6月公開

- PROFILE

伊藤 元昭氏

伊藤 元昭氏

株式会社 エンライト 代表- 技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、コンサルタントとして6年間のメーカー事業支援活動などを経て、2014年に独立して株式会社 エンライトを設立。

-

ポンプの

ポンプの

基礎知識クラス

移送に関する基本情報を

わかりやすくコンパクトに

解説していきます。- 【A-1a】ポンプの種類

- 【A-1b】ポンプの種類(容積式ポンプ)

- 【A-2】ポンプの原理

- 【A-3a】軸封装置

- 【A-3b】軸封装置(メカニカルシール)

- 【A-3c】軸封装置(グランドパッキン)

- 【A-4a】NPSH(Ⅰ)

- 【A-4b】NPSH(Ⅱ)

- 【A-5】ウォーターハンマー

- 【A-6a】ポンプ選定時に確認すべき事項(1)

- 【A-6b】ポンプ選定時に確認すべき事項(2)

- 【A-6c】ポンプ選定時に確認すべき事項(3)

- 【A-7a】ポンプに使用される金属材料について

- 【A-7b】ステンレス鋼について

- 【A-7c】ステンレス鋼の腐食形態について

- 【A-7d】ポンプに使用される非鉄金属について

- 【A-8a】ポンプに使用されるゴム材料について

- 【A-8b】ゴム材料の物理的な特性

- 【A-8c】ゴム材料の化学的な特性

- 【A-9a】金属材料への表面処理

-

ポンプの

ポンプの

周辺知識クラス

規格や周辺機器情報などを

解説していきます。- 【B-1a】ポンプの洗浄1

- 【B-1b】ポンプの洗浄2(自動洗浄における洗浄効果の因子)

- 【B-1c】ポンプの洗浄3(SIPとASEPTIC)

- 【B-2a】駆動機(駆動機の概要)

- 【B-2b】駆動機(三相交流かご形誘導モーター)

- 【B-2c】駆動機(保護方式と耐熱クラス)

- 【B-2d】駆動機(モーター技術の動向)

- 【B-2e】駆動機(変速装置・減速装置)

- 【B-2f】駆動機(番外編:周波数)

- 【B-3a】インバーターの基礎知識(Ⅰ)

- 【B-3b】インバーターの基礎知識(Ⅱ)

- 【B-3c】インバーターの基礎知識(Ⅲ)

- 【B-3d】インバーターの基礎知識(Ⅳ)

- 【B-3e】インバーターの基礎知識(Ⅴ)

- 【B-3f】インバーターの基礎知識(Ⅵ)

- 【B-4】防爆

- 【B-5】管材と計測器

- 【B-6】トップランナーモーター

- 【B-7】マグネットカップリング

-

移送物の

移送物の

基礎知識クラス

液の特長や性状および

主な用途などを

解説していきます。 -

IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

移送・搬送の現場がIoT化、

AI(人工知能)活用で

どのように変わるのか。

伊藤元昭氏が解説します。- 第1回:産業機器のIoT化で何が変わるか

- 第2回:IoTは、日本のものづくり企業こそ活用すべき

- 第3回:AI活用の本質は、匠の技やベテランの知恵の機械化

- 第4回:AI活用を円滑・効果的に進めるための鍵は現場力にあり

- 第5回:AIの「ブラックボックス問題」との付き合い方

- 第6回:5Gで加速する工場・プラントでのIoT活用

- 第7回:ものづくりのDXで、現場の仕事はどう変わるのか?①

- 第8回:ものづくりのDXで、現場の仕事はどう変わるのか?②

- 第9回:協働ロボットで作る、人と機械が助け合う現場

- 第10回:コロナ禍で加速した、ものづくりでのAI/IoT活用

- 第11回:IoT/AIを駆使して対応する脱炭素時代のものづくり

- 第12回:製造業での脱炭素化、最初に始めたいこととは

- 第13回:サプライチェーンの管理は見える化から自律化へ

- 第14回:パブリックな仮想世界、メタバースは製造業に何をもたらすのか

- 第15回:メタバース上のバーチャルファクトリーで、多方面の専門家が密に協業

- 第16回:リチウムイオン二次電池から全固体電池へ、実現の鍵を握る技術「MI」

- 第17回:電極・電解質・イオン種、全方位で進化し続ける二次電池

- 第18回:スマホや自動運転車の技術転用で、産業機器や働くクルマの自律化を実現

- 第19回:再エネ主力電源化時代が到来、大口需要家である工場に求められる備えとは

- 第20回:メンテナンス業務を再定義する、IoT遠隔監視システム

- 第21回:生成AI活用で加速する、製造業での自動設計と新素材開発

-

現場の声で、

現場の声で、

ひとくふう

モーノポンプの使い方は現場によりさまざま。

ひとくふうを加えると、

実はおもしろい発見が!