技術コラム IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

さまざまな産業において始まりつつある、IoT化、AI(人工知能)活用。

移送・搬送の現場への影響や技術トレンドについて、電子・機械系雑誌のジャーナリストであるエンライト代表:伊藤元昭氏がわかりやすく解説します。

第12回 製造業での脱炭素化、最初に始めたいこととは

世界中でカーボンニュートラル(温室効果ガスの排出、実質ゼロの状態)の達成を目指す取り組みが活発化しています。脱炭素化の要求は社会貢献にとどまらず、企業のCO2排出量をコストに転嫁する「カーボンプライシング」の導入などによって、企業の競争力に直結する要因になってきました。

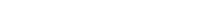

これまでの工場では、コストを最小限まで抑えながら、生産性や品質をいかに最大化できるかが、生産技術を進歩させるうえでの最重要項目でした。ところが今や、国や地域、業界・業種、ビジネス規模の大小を問わず、脱炭素化に向けた取り組みが、あらゆる企業に求められる時代になっています(図1)。

出典 Adobe Stock

しかし、脱炭素化に向けて何から着手するとよいか、判断がつかず悩んでいる企業が多いのではないでしょうか。そこで今回は、日本の製造企業が、脱炭素時代の到来を見据えて、まずしておかなければならないことは何か、どのような点に注目し、どのような手法で工場の脱炭素化を進めていけばよいかを、体系的に解説したいと思います。

脱炭素化に向けた施策の考え方

前回、製造業の脱炭素化には、二つのアプローチがあることをお話ししました。一つは、エネルギー源を、温室効果ガスを排出しないものに転換する方法。もう一つは、ムダなエネルギー消費を徹底的に削ぎ落とす省エネルギー化です。

エネルギー源の転換は、新たな技術開発、資本の投資、エコシステムの整備が必須であり、20年、30年スパンの長期的な戦略が必要です(図2)。対して、後者の省エネルギー化は、脱炭素化に向けて真っ先に着手できる項目だと言えます。脱炭素以外にも多くのメリットがあり、また、比較的古くから方法論が検討されているため、着手しやすいからです。

すぐにできる脱炭素化のアプローチである省エネに取り組む際には、まずエネルギーの利用形態を分別し、形態の違いに応じた対策を講じる必要があります。

すぐにできる脱炭素化のアプローチである省エネに取り組む際には、まずエネルギーの利用形態を分別し、形態の違いに応じた対策を講じる必要があります。

日本での省エネへの取り組みは1973年の第一次オイルショックからはじまり、約40年にわたり行われてきました。そして1979年、省エネルギー対策の強化・促進を目的として制定された「エネルギー使用の合理化に関する法律(省エネ法)」では、工場での省エネ措置として次の6事項が定められています。

- ① 燃料の燃焼の合理化

- ② 加熱及び冷却並びに伝熱の合理化

- ③ 廃熱の回収利用

- ④ 熱の動力等への変換の合理化

- ⑤ 放射、伝導、抵抗等によるエネルギーの損失の防止

- ⑥ 電気の動力、熱等への変換の合理化

これらの施策のうち、①から⑤まではタービンやボイラーなど、化石燃料を燃やして直接利用する活用法に関する事項です。一方、⑥は、電気を使ってモーターやヒーターを動かす方法に関するものです。これらのうち、電力を活用する⑥は、改善余地が多く残され、技術開発も進んでいることから、最もホットな脱炭素化の手段となっています。

制定当初の省エネ法では、エネルギーの利用方法の中心であり省エネ効果の大きな、①~⑤に関するものが優先されてきました。ところがこの部分のさらなる省エネ化、ひいては脱炭素化は、従来技術の延長線上での伸びしろが少なく、行き詰まりつつあります。対策は大きく二つあります。

一つは、水素燃料などGHG(温室効果ガス)を排出しない燃料を実用化する方法です。ただし、この方法は新規開発すべき技術が多く、利用に向けたインフラの整備も大規模になるため、実用化のハードルは高いと言えます。

もう一つは、動力を得ていたタービンはモーターに、熱を得ていたボイラーはヒーターに切り換えて電化することで、技術の進化が著しい電力の省エネ化に課題を転換する方法です。例えば自動車は、エンジン車を電気自動車に変え、消費する電力を再生可能エネルギー由来のもの中心にすることで、脱炭素化を進めようとしています。工場やプラントでも、同様の発想ができるわけです。この方法には汎用性があり、さまざまな応用ができます。その効果を高めるためには、まず⑥の対策を先行して実施しておくことが条件になります。

⑥の主な対策は、高効率なモーターの採用など工場設備自体の高効率化や、IoTシステムや人工知能(AI)などの最先端の情報通信技術を活用したムダの最小化などです。前回紹介した、工場でのエネルギー管理システム「Factory Energy Management System(FEMS)」を活用した「Just in Time(JIT)」でのエネルギー利用は、情報通信技術を活用した対策の代表例です。

脱炭素化に向けて製造業が遵守すべき法令

日本には、企業が遵守すべき省エネ化と脱炭素化に関連した法令が二つあります。一つは先に挙げた省エネ法。もう一つは、「地球温暖化対策の推進に関する法律(温対法)」です。これら二つの法令は、エネルギーの消費、GHG排出量を定量的に把握することを義務付けている点で、脱炭素化に向けた施策の起点となります。

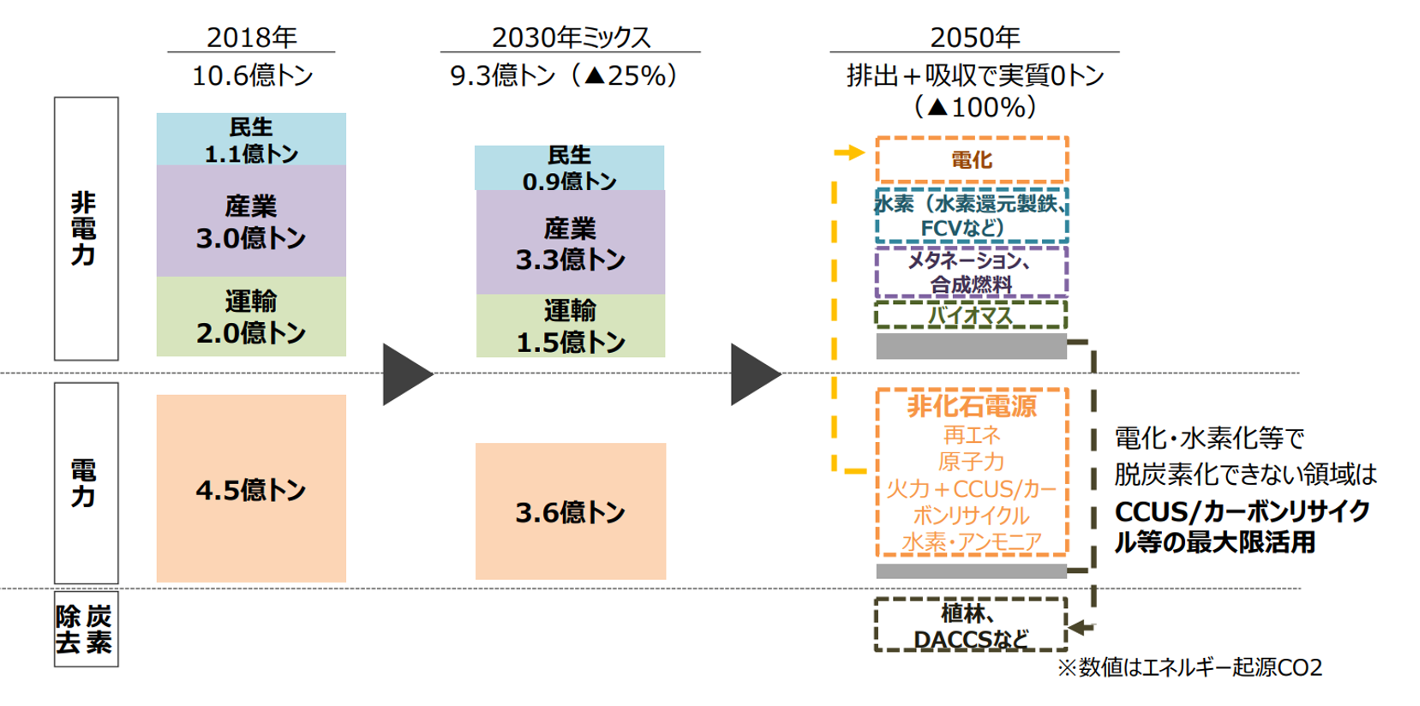

省エネ法は、直接、脱炭素化を目的とした法律ではありませんが、省エネの副次的効果として脱炭素化につながります。改正されて規制対象が拡大し、現在では「工場等」「輸送」「建築物」「機械器具」「電気事業者」の5分野が対象となっています。それぞれに努力義務・報告義務などが決められ、違反者に対する指導・助言・勧告・命令・罰金などの罰則が規定されています(図3)。工場・事業所に関しては、企業全体(本社、工場、支店、営業所など)のエネルギー使用量の総和を原油換算し、1500kL以上になる事業者には、さまざまな義務が課されます。ただし、省エネを推進するための助成金や税制措置がセットになっているため、脱炭素化に向けた取り組みを後押しする法律にもなっています。

一方、温対法は、京都議定書で策定された地球温暖化対策を推進するため、1998年に施行されました。この法律では、一定量以上のGHGを排出する事業者(特定排出者)に、算定した自らのGHG排出量と、削減対策を講じた後の排出量を、国に報告することを義務付けています。対象となるGHGはエネルギーを生み出す際に排出される「エネルギー起源 CO2」と、それ以外のシーンで排出される「非エネルギー起源 温室効果ガス(5.5ガス)」の2種類に大きく分けられます。

GHG排出量の約9割は、「エネルギー起源CO2」です。省エネ法と同様に、原油換算で年間1500kL以上のエネルギーを消費する事業者が報告義務の対象になります。つまり、省エネ法と温対法の報告義務はセットで行うことになるわけです。「5.5ガス」については、非エネルギー起源のCO2のほかに、メタン、N2O、HFC、PFC、SF6などがあり、それらの排出量もCO2に換算して報告する義務があります。

カーボンニュートラル達成に向けて、これらの法令の改正やあらたな法令が登場する可能性があります。企業での脱炭素化は、こうした法令への準拠を最優先する必要があるでしょう。

PDCAサイクルで、脱炭素化に向けて現場改善

製造業での脱炭素対策は、操業していない時間帯に照明のスイッチを消すといったすぐに始められる改善活動から、エネルギー効率の高い設備の導入などコストの掛かるものまで多様です。ただし、取り組む前に、どのような脱炭素化を実施し、どのような効果を目指しているのかを明確にして、計画的に進める必要がある点はすべての施策に共通しています。明確な計画がないと、単にコストと労力と時間だけを費やして、目立った効果が得られないようなことになってしまいます。

製造業での脱炭素対策は、操業していない時間帯に照明のスイッチを消すといったすぐに始められる改善活動から、エネルギー効率の高い設備の導入などコストの掛かるものまで多様です。ただし、取り組む前に、どのような脱炭素化を実施し、どのような効果を目指しているのかを明確にして、計画的に進める必要がある点はすべての施策に共通しています。明確な計画がないと、単にコストと労力と時間だけを費やして、目立った効果が得られないようなことになってしまいます。

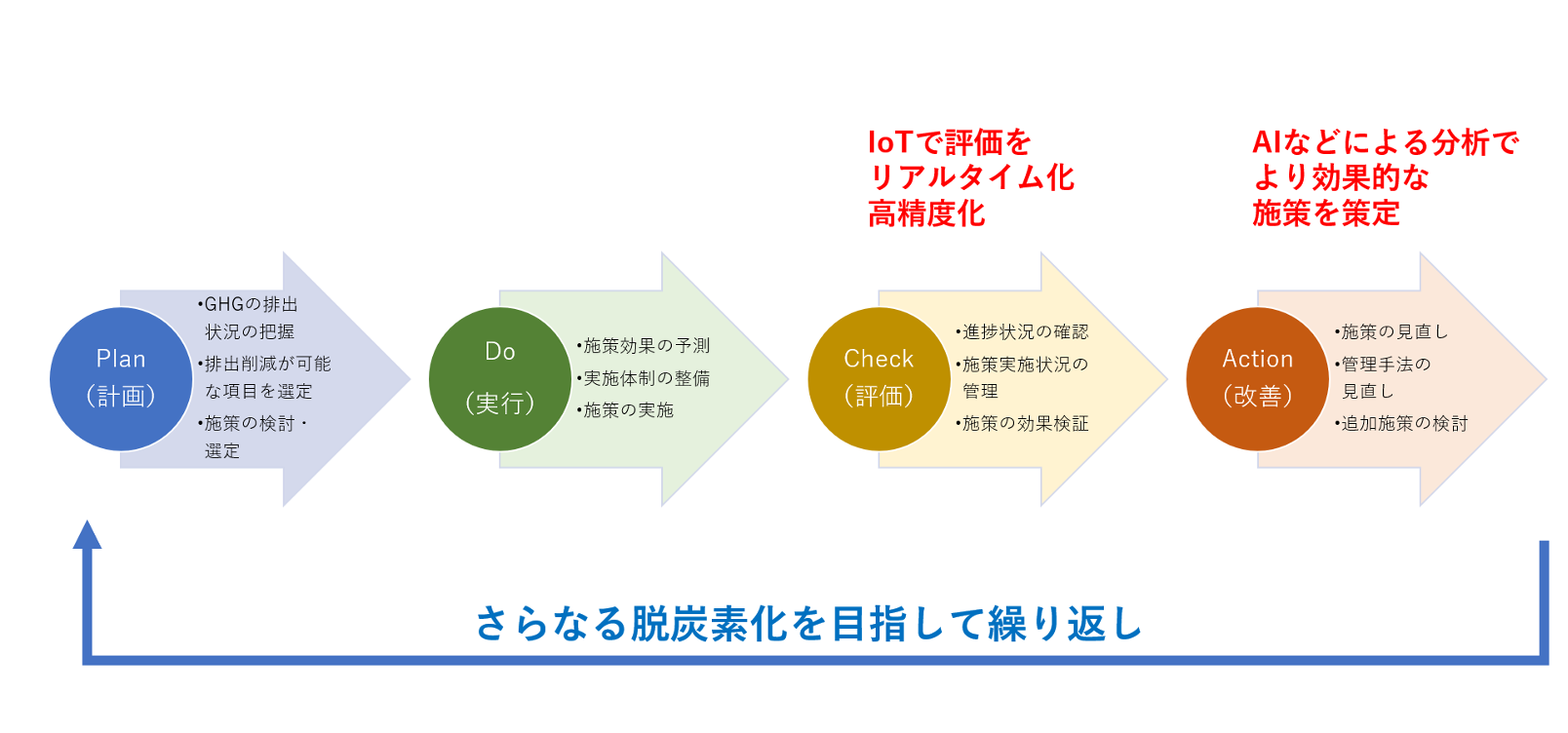

明確な計画を持ち、進捗をつぶさに把握しながら、必要に応じて軌道修正して目的を果たす、いわゆる「PDCAサイクル」を回しながら取り組むと効果的です。PDCAサイクルは、品質管理の国際基準である「ISO 9001」や「ISO 14001」にも取り入れられている手法ですが、脱炭素化にももちろん活用できます(図4)。

まず、「Plan(計画)」のフェーズでは、GHG排出の状況把握、排出削減が可能な項目の選定、施策の検討・選定を行います。省エネ法や温対法の対象事業者は、現状を把握できている状態だと思われますが、今後は、非対象事業者も同等の現状把握をしておく必要があるでしょう。エネルギーの使用量やGHGの排出量と設備の運用方法を評価し、どの部分に改善すべき余地が多く残されているのかを正しく見極めることが、成功に向けた第一歩になります。

次に、「Do(実行)」のフェーズでは、施策効果の予測、実施体制の整備、施策の実施を行います。省エネ化の取り組みは、業務の進め方や現場の価値観に変革が求められることが多くあります。このため、進捗や得られた効果などを共有し、現場のモチベーションを高める仕組みを盛り込んでおくことが重要です。設備運転の最適化、工程や加工方法の合理化、さらにはエネルギー効率が高くGHGを排出しない設備・機器の導入を検討します。

キメ細かな設備制御に向けたIoT化の重要性

「Check(評価)」のフェーズでは、進捗状況の確認、施策実施状況の管理、施策の効果検証をします。脱炭素化の目標に近づいているかを確認し、加えて、現場が継続的に取り組める状態になっているのか、施策の継続性を評価することも重要になります。脱炭素化は、一時的な取り組みではなく、現場に文化として根付かせる必要があるからです。

最後に、「Action(改善)」のフェーズでは、施策の見直し、管理手法の見直し、追加施策の検討などを行い、再度Planのフェーズに戻ります。

IoTやAIなどの情報通信技術を活用したFEMSは、PDCAサイクルをより効果的に実践する上での強力なツールになります。IoTシステムでは、現場の装置・設備の稼働状況をリアルタイムで把握できます。これは、Checkフェーズの評価精度を高めます。さらに、AIなどの情報処理システムで状況に応じた最適な制御条件を導き出せば、時々刻々と変化する現場の状況に迅速対処しながら、エネルギー消費やGHGの排出を常に最小化することが可能です。

まとめ

脱炭素化の取り組みには、すぐに始められる現場の改善活動から、設備の改修などの投資が必要な対策まで、さまざまな方法があります。最終的には、これらすべてを統合してカーボンニュートラルの実現を目指すことになります。今すぐにできることは何なのか、早めに着手すべきことは何なのかを見極めることから取り組みを始めてはいかがでしょうか。

2022年4月公開

- PROFILE

伊藤 元昭氏

伊藤 元昭氏

株式会社 エンライト 代表- 技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、コンサルタントとして6年間のメーカー事業支援活動などを経て、2014年に独立して株式会社 エンライトを設立。

-

ポンプの

ポンプの

基礎知識クラス

移送に関する基本情報を

わかりやすくコンパクトに

解説していきます。- 【A-1a】ポンプの種類

- 【A-1b】ポンプの種類(容積式ポンプ)

- 【A-2】ポンプの原理

- 【A-3a】軸封装置

- 【A-3b】軸封装置(メカニカルシール)

- 【A-3c】軸封装置(グランドパッキン)

- 【A-4a】NPSH(Ⅰ)

- 【A-4b】NPSH(Ⅱ)

- 【A-5】ウォーターハンマー

- 【A-6a】ポンプ選定時に確認すべき事項(1)

- 【A-6b】ポンプ選定時に確認すべき事項(2)

- 【A-6c】ポンプ選定時に確認すべき事項(3)

- 【A-7a】ポンプに使用される金属材料について

- 【A-7b】ステンレス鋼について

- 【A-7c】ステンレス鋼の腐食形態について

- 【A-7d】ポンプに使用される非鉄金属について

- 【A-8a】ポンプに使用されるゴム材料について

- 【A-8b】ゴム材料の物理的な特性

- 【A-8c】ゴム材料の化学的な特性

- 【A-9a】金属材料への表面処理

-

ポンプの

ポンプの

周辺知識クラス

規格や周辺機器情報などを

解説していきます。- 【B-1a】ポンプの洗浄1

- 【B-1b】ポンプの洗浄2(自動洗浄における洗浄効果の因子)

- 【B-1c】ポンプの洗浄3(SIPとASEPTIC)

- 【B-2a】駆動機(駆動機の概要)

- 【B-2b】駆動機(三相交流かご形誘導モーター)

- 【B-2c】駆動機(保護方式と耐熱クラス)

- 【B-2d】駆動機(モーター技術の動向)

- 【B-2e】駆動機(変速装置・減速装置)

- 【B-2f】駆動機(番外編:周波数)

- 【B-3a】インバーターの基礎知識(Ⅰ)

- 【B-3b】インバーターの基礎知識(Ⅱ)

- 【B-3c】インバーターの基礎知識(Ⅲ)

- 【B-3d】インバーターの基礎知識(Ⅳ)

- 【B-3e】インバーターの基礎知識(Ⅴ)

- 【B-3f】インバーターの基礎知識(Ⅵ)

- 【B-4】防爆

- 【B-5】管材と計測器

- 【B-6】トップランナーモーター

- 【B-7】マグネットカップリング

-

移送物の

移送物の

基礎知識クラス

液の特長や性状および

主な用途などを

解説していきます。 -

IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

移送・搬送の現場がIoT化、

AI(人工知能)活用で

どのように変わるのか。

伊藤元昭氏が解説します。- 第1回:産業機器のIoT化で何が変わるか

- 第2回:IoTは、日本のものづくり企業こそ活用すべき

- 第3回:AI活用の本質は、匠の技やベテランの知恵の機械化

- 第4回:AI活用を円滑・効果的に進めるための鍵は現場力にあり

- 第5回:AIの「ブラックボックス問題」との付き合い方

- 第6回:5Gで加速する工場・プラントでのIoT活用

- 第7回:ものづくりのDXで、現場の仕事はどう変わるのか?①

- 第8回:ものづくりのDXで、現場の仕事はどう変わるのか?②

- 第9回:協働ロボットで作る、人と機械が助け合う現場

- 第10回:コロナ禍で加速した、ものづくりでのAI/IoT活用

- 第11回:IoT/AIを駆使して対応する脱炭素時代のものづくり

- 第12回:製造業での脱炭素化、最初に始めたいこととは

- 第13回:サプライチェーンの管理は見える化から自律化へ

- 第14回:パブリックな仮想世界、メタバースは製造業に何をもたらすのか

- 第15回:メタバース上のバーチャルファクトリーで、多方面の専門家が密に協業

- 第16回:リチウムイオン二次電池から全固体電池へ、実現の鍵を握る技術「MI」

- 第17回:電極・電解質・イオン種、全方位で進化し続ける二次電池

- 第18回:スマホや自動運転車の技術転用で、産業機器や働くクルマの自律化を実現

-

現場の声で、

現場の声で、

ひとくふう

モーノポンプの使い方は現場によりさまざま。

ひとくふうを加えると、

実はおもしろい発見が!