技術コラム ポンプの基礎知識クラス

ポンプの基礎知識クラス

【A-9a】

金属材料への表面処理

ポンプの基礎知識のクラスを受け持つ、ティーチャー モーノベです。

今回は金属材料への表面処理について学びたいと思います。

ポンプに用いる材料は、強度などの機械的な性質、耐食性などの化学的な性質、必要な形状や寸法にするための加工性などから、使用環境や使用条件に適しているものを選定します。さらに、「基材」となるこれら材料は、熱処理や表面処理を行うことで、強度や耐久性をさらに高めたり、新たな機能や特性を付加することができます。

今回は、金属材料の表面に皮膜として形成させる一般的な表面処理の種類や特性と、そのなかでも代表的な工業用クロムめっきについて解説します。

1.表面処理の種類

めっき

めっきは主に以下の3つがあります。

- 【電気めっき】

- 電解溶液中で通電し、めっき金属を電気化学的に析出させる皮膜です。種類によって、装飾性や耐食性、耐摩耗性、耐熱性などの機能を有し、自動車、航空機、電化製品、電子機器、建築資材、スポーツ用品、雑貨に至るまで広い分野で使われます。

- 【化学めっき】

- 溶液中でめっき金属を化学的に還元反応させて析出させる皮膜です。複雑な形状の基材にも均一な皮膜の形成が可能なため、寸法精度を要する機能部品をはじめ、耐食性、耐摩耗性、導電性などが求められるさまざまな工業用品に用いられます。

- 【溶融めっき】

- 溶融した液状の金属の中に基材を浸漬して、溶融金属を凝固させて形成する皮膜で、亜鉛やアルミ二ウムが代表的です。鋼板材や大きな構造物、重量物などの防食めっきとして用いられます。

溶射

溶融状態にした溶射材料(金属やセラミックスなどの粒子)を基材表面に高速で吹き付けて積層させる皮膜です。溶融する熱源や方式、溶射材料の特性によって、防食性、肉盛り性、耐摩耗性、耐熱性などさまざまな機能をもつ皮膜を形成できます。

蒸着(じょうちゃく)

金属や酸化物などを蒸発させ、基材の表面に付着させたり薄膜を形成させたりします。真空蒸着やイオンプレーティング、スパッタリングなどの物理的反応を利用した物理蒸着法(PVD)と、化学的反応を利用した化学蒸着法(CVD)とがあります。

塗装

基材の表面を塗料の皮膜(塗膜層)で覆います。装飾や防錆・防食、表面保護など、用途や目的によって塗料の種類や塗装工程、塗装方法(刷毛塗り、吹き付け、焼き付け、電着、粉体塗装など)が異なります。

2.表面処理の効果

上記のような表面処理は、耐久性および精度的な信頼性や品質の向上、省エネ、再生補修によるランニングコストの低減などの特性を基材に付与し、多様な分野で用いられます。基材にもたらす効果によって、用途や目的に合った表面処理が選定されます。では、表面処理の効果にはどのようなものがあるか見てみましょう。

| 特性 | 基材にもたらす効果 |

|---|---|

| 耐摩耗性 | 皮膜が硬いほど耐擦傷性があり、さらに摩耗係数が低ければ摩耗に強くなる |

| 滑り性 | 摩耗係数を低くし、滑りやすくする |

| 潤滑性 | 摩耗係数を低くする。皮膜表面に保油性を有するものなどもある |

| 耐食性 | 湿気や塩分、硫化雰囲気などによる錆や腐食を防ぐ |

| 耐候性 | 屋外で使用する場合、紫外線劣化などの変質を起こしにくくする |

| 耐熱性 | 高温下での硬度、耐摩耗性、耐食性などの物性低下を生じにくくする |

| 離型性 | 表面に粘着や焼き付きを起こさない性質で、成型加工では型離れを良くする |

| 撥水性 | 水を弾きやすくする |

| 導電性 | 電気を伝わりやすくする |

| 絶縁性 | 電気抵抗の大きい皮膜により、電気を通しにくくする |

| 装飾性 | 色調や光沢、模様などの組み合わせで表面の多様化、高級化を図る |

また、表面処理は下記のような特性でも使い分けられます。

| 寸法精度 | 精密部品や電子部品などでは、均一な膜厚が求められる |

|---|---|

| 肉盛り性 | 寸法補正や耐摩耗性の向上を図る場合、十分な膜厚の確保が必要になる |

| 二次加工性 | 表面処理後の機械加工などのしやすさ |

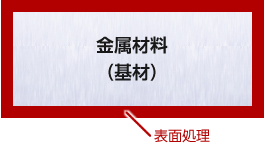

3.工業用クロムめっきについて

ここまでは、表面処理の概要をお話ししてきました。ここからは、表面処理のなかでも代表的な、工業用クロムめっきの処理工程や特性をご紹介します。工業用クロムめっきは前述した電気めっきの一つです。基材をCr(クロム)溶液中に入れ、通電することで皮膜を形成します。では、工業用クロムめっきの処理工程を見てみましょう。

- 1.基材検査

- 基材の外観や寸法の検査を行う

- 2.素地調整

- 基材を所定の界面や表面粗さに研磨する

- 3.治具取付

- 通電する治具やめっき皮膜をコントロールする補助板、非めっき部にマスキングを施す

- 4.脱脂

- 基材に付着している油を洗浄して除去する

- 5.陽極処理

- 基材表面を電気化学的に荒らして活性化する

- 6.めっき

- 基材を陰極にしてめっき槽に入れ、所定の条件(電流や時間など)で通電を行う

- 7.洗浄

- 水洗いする

- 8.寸法検査

- 所定のめっき厚になっているか測定する

- 9.治具取り外し

- 通電治具や補助板、マスキング材を取り外す ※必要に応じて水素脆性除去(ベーキング処理)を行う

- 10.研磨

- 所定の寸法や表面粗度に研磨する

- 11.完成検査

- 外観、寸法を検査する

このように処理される工業用クロムめっきには下記の特長があり、機械部品の摺動部などで耐摩耗性を要する場合によく採用されています。

工業用クロムめっきの特性

- 硬さはHv800以上が可能

- 肉盛り性に優れ、厚膜の形成が可能

- 保油性を有し、摩擦係数が小さい

- 溶融温度が高い

- 腐食に強い

- 基材との密着力が強く、剥がれにくい

- 二次加工性に優れ、一定の表面粗度を確保しやすい

- 再生めっきが可能で、ランニングコストを低減

そろそろ時間ですね!最後にまとめをしておきましょう!!

本稿のまとめ

- 表面処理の特性によって基材表面に新たな機能が付与できる。

- 表面処理の種類は多く、求める機能や特性に応じて選ばれる。

- 表面処理は、耐久性の向上、省資源化、ライフサイクルコストの低減につながる。

- 工業用クロムめっきは、摩耗に強い特性から主に摺動部に使われている。

NEXT

-

ポンプの

ポンプの

基礎知識クラス

移送に関する基本情報を

わかりやすくコンパクトに

解説していきます。- 【A-1a】ポンプの種類

- 【A-1b】ポンプの種類(容積式ポンプ)

- 【A-2】ポンプの原理

- 【A-3a】軸封装置

- 【A-3b】軸封装置(メカニカルシール)

- 【A-3c】軸封装置(グランドパッキン)

- 【A-4a】NPSH(Ⅰ)

- 【A-4b】NPSH(Ⅱ)

- 【A-5】ウォーターハンマー

- 【A-6a】ポンプ選定時に確認すべき事項(1)

- 【A-6b】ポンプ選定時に確認すべき事項(2)

- 【A-6c】ポンプ選定時に確認すべき事項(3)

- 【A-7a】ポンプに使用される金属材料について

- 【A-7b】ステンレス鋼について

- 【A-7c】ステンレス鋼の腐食形態について

- 【A-7d】ポンプに使用される非鉄金属について

- 【A-8a】ポンプに使用されるゴム材料について

- 【A-8b】ゴム材料の物理的な特性

- 【A-8c】ゴム材料の化学的な特性

- 【A-9a】金属材料への表面処理

-

ポンプの

ポンプの

周辺知識クラス

規格や周辺機器情報などを

解説していきます。- 【B-1a】ポンプの洗浄1

- 【B-1b】ポンプの洗浄2(自動洗浄における洗浄効果の因子)

- 【B-1c】ポンプの洗浄3(SIPとASEPTIC)

- 【B-2a】駆動機(駆動機の概要)

- 【B-2b】駆動機(三相交流かご形誘導モーター)

- 【B-2c】駆動機(保護方式と耐熱クラス)

- 【B-2d】駆動機(モーター技術の動向)

- 【B-2e】駆動機(変速装置・減速装置)

- 【B-2f】駆動機(番外編:周波数)

- 【B-3a】インバーターの基礎知識(Ⅰ)

- 【B-3b】インバーターの基礎知識(Ⅱ)

- 【B-3c】インバーターの基礎知識(Ⅲ)

- 【B-3d】インバーターの基礎知識(Ⅳ)

- 【B-3e】インバーターの基礎知識(Ⅴ)

- 【B-3f】インバーターの基礎知識(Ⅵ)

- 【B-4】防爆

- 【B-5】管材と計測器

- 【B-6】トップランナーモーター

- 【B-7】マグネットカップリング

-

移送物の

移送物の

基礎知識クラス

液の特長や性状および

主な用途などを

解説していきます。 -

IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

移送・搬送の現場がIoT化、

AI(人工知能)活用で

どのように変わるのか。

伊藤元昭氏が解説します。- 第1回:産業機器のIoT化で何が変わるか

- 第2回:IoTは、日本のものづくり企業こそ活用すべき

- 第3回:AI活用の本質は、匠の技やベテランの知恵の機械化

- 第4回:AI活用を円滑・効果的に進めるための鍵は現場力にあり

- 第5回:AIの「ブラックボックス問題」との付き合い方

- 第6回:5Gで加速する工場・プラントでのIoT活用

- 第7回:ものづくりのDXで、現場の仕事はどう変わるのか?①

- 第8回:ものづくりのDXで、現場の仕事はどう変わるのか?②

- 第9回:協働ロボットで作る、人と機械が助け合う現場

- 第10回:コロナ禍で加速した、ものづくりでのAI/IoT活用

- 第11回:IoT/AIを駆使して対応する脱炭素時代のものづくり

- 第12回:製造業での脱炭素化、最初に始めたいこととは

- 第13回:サプライチェーンの管理は見える化から自律化へ

- 第14回:パブリックな仮想世界、メタバースは製造業に何をもたらすのか

- 第15回:メタバース上のバーチャルファクトリーで、多方面の専門家が密に協業

- 第16回:リチウムイオン二次電池から全固体電池へ、実現の鍵を握る技術「MI」

- 第17回:電極・電解質・イオン種、全方位で進化し続ける二次電池

- 第18回:スマホや自動運転車の技術転用で、産業機器や働くクルマの自律化を実現

- 第19回:再エネ主力電源化時代が到来、大口需要家である工場に求められる備えとは

- 第20回:メンテナンス業務を再定義する、IoT遠隔監視システム

- 第21回:生成AI活用で加速する、製造業での自動設計と新素材開発

-

現場の声で、

現場の声で、

ひとくふう

モーノポンプの使い方は現場によりさまざま。

ひとくふうを加えると、

実はおもしろい発見が!