技術コラム IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

さまざまな産業において始まりつつある、IoT化、AI(人工知能)活用。

移送・搬送の現場への影響や技術トレンドについて、電子・機械系雑誌のジャーナリストであるエンライト代表:伊藤元昭氏がわかりやすく解説します。

第6回 5Gで加速する工場・プラントでのIoT活用

2020年、第5世代移動通信(5G)の商用サービスが世界中で始まりました。携帯電話の通信インフラが進歩することによって、スマートフォンの使い勝手は格段に向上することでしょう。

一般にはあまり知られていないことなのですが、5G による無線通信の進歩は、スマートフォンなど民生分野だけでなく、工場のスマート化など産業分野の応用にも大きなメリットをもたらします。それどころか、5Gは、むしろ産業分野での応用を中心に置いて技術標準が決められ、インフラや制度の整備が進められているとさえ言えます。

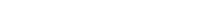

工場やプラント、倉庫、さらには道路や電力網など社会インフラでのIoTや人工知能(AI)の活用を後押しし、管理・制御システムをより効果的で効率的に変えることを目指した無線通信技術が、5Gなのです(図1)。

出典:Adobe Stock / Monopoly919

近年の工場やプラントでは、産業ネットワークを介した、さまざまな装置やコンピュータ間でのデータのやり取りが、当たり前のように行われています。

そして最近では、IoTやAIの活用が進んでいます。IoTを活用して装置の詳細な稼働データを収集し、集めたデータをAIで解析することで、装置の不具合や生産効率・品質の低下を事前予測できるようにもなりました。しかし、IoT・AIの活用が進むことで、工場やプラントの中で伝送するデータの量は爆発的に増えています。例えば、ある電子機器の組み立て工場では、プリント基板上に電子部品を実装する装置(マウンター)に1台当たり200個のセンサーが設置され、常にデータを収集し、産業ネットワークを通じて管理・制御用コンピュータに送られています。

こうした一歩進んだ工場やプラントのスマート化を実現するため、増加し続ける膨大なデータを、あらゆる装置の間でやりとりできる新しい産業ネットワークが必要になってきました。そして、IoTやAIの活用を見据えた産業ネットワークとして期待されているのが5Gです。

そこで今回は、5Gが産業用への応用に適した数々の特徴を備えていることを解説し、その活用によって工場やプラントなどがどのようにスマート化していくのか紹介します。

産業ネットワークの無線化における課題

まず、そもそも携帯電話向けの無線技術である5Gを、なぜ産業用に使う必要があるのか、少し丁寧にお話ししたいと思います。

現時点では、産業ネットワークには、有線の通信技術を使っているところが大半です。CC-Link®やMECHATROLINK®、EtherCAT®、PROFIBUSなどさまざまな有線の産業ネットワーク技術規格があり、目的に応じて使い分けられています。そして、こうした産業ネットワークには、パソコンをつなぐEthernet®やテレビなどをつなぐHDMIといった民生用よりも厳しい要求と高度な技術要件が求められます。

現時点では、産業ネットワークには、有線の通信技術を使っているところが大半です。CC-Link®やMECHATROLINK®、EtherCAT®、PROFIBUSなどさまざまな有線の産業ネットワーク技術規格があり、目的に応じて使い分けられています。そして、こうした産業ネットワークには、パソコンをつなぐEthernet®やテレビなどをつなぐHDMIといった民生用よりも厳しい要求と高度な技術要件が求められます。

民生用の機器に何らかの通信障害が発生してデータ通信が途絶えても大事には至らないかもしれませんが、工場などで通信障害が起きれば莫大な損失が発生する可能性があります。このため、産業ネットワークには、ケタ違いに高い信頼性、万全のセキュリティ対策が必要になるのです。さらに、管理・制御用コンピュータから各工程の機器・装置に制御信号を伝送する際、それがいつ装置に到着するのか定まらないような状況では、生産ラインやプラントの運用状況の見える化や自動化を実現できません。このため、一定時間内に確実にデータ伝送できるリアルタイム性を備えていることも重要になります。携帯電話のインフラやIT機器向けの無線LAN(いわゆるWi-Fi)など従来の無線技術では、こうした産業ネットワークの技術要件を満たすことができませんでした。有線の通信技術を利用するしか方法がなかったのです。

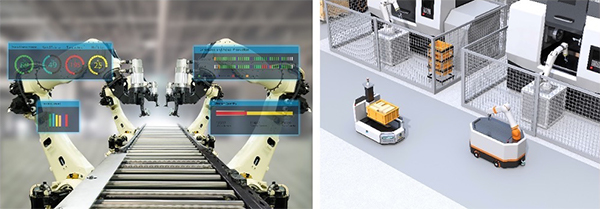

ところが、工場やプラントでIoTやAIをフル活用する時代が目前に迫り、機器をネットワークにつなぐ手段としての有線の通信技術は、使い勝手の悪さが目立つようになりました(図2)。

例えば、先に挙げたマウンターでは、1台当たり200個ものセンサーを搭載していますが、これをすべてケーブルでつなげるためには、あらかじめ装置内の各センサーの近くまでケーブルを敷設しておく必要があります。これでは、装置はケーブルだらけになってしまいます。また、産業ロボットではアームの動きによってケーブルが切れてしまうリスクもあります。有線の産業用ネットワークを無線化できれば、ケーブルの数は最小限に抑えられ、こうした不都合が解消します。さらに、製造装置などの移動によるラインのレイアウトの変更も楽になることでしょう。

また、工場やプラント内で部品・材料や仕掛品などを運ぶ搬送機として、無人搬送機(Automatic Gulded Vehicle:AGV)や搬送ロボットの利用が広がってきました。最近の工場では、同じライン上の装置を臨機応変に使い分けながらさまざまな製品を生産する、多品種生産を行うところが増えてきました。そうなると装置間のモノの動きを常に変え続けることになるため、AGVが向いているのです。そして、工場内を自由に動き回るAGVを管理・制御するためには、無線でのデータ通信技術が必要になります。

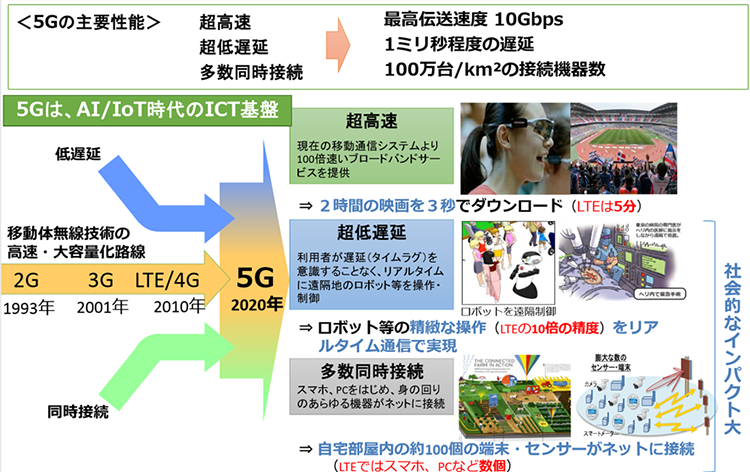

(左)動き回る産業ロボットから稼働データを収集、(右)スマート化した多品種生産ラインでは無人搬送機の活用が拡大

出典:(左)Adobe Stock / Monopoly919 、(右)Adobe Stock / chesky

基本性能を底上げし、産業用での要求を満たした5G

このように産業用での無線技術の活用ニーズの高まりを受け、無線技術の中でも最も高い信頼性のある携帯電話の通信インフラをベースに、産業用の技術要件に応える技術として作り出されたのが5Gなのです。

5Gでは、最大データ伝送速度が20Gbpsと、現状の携帯電話向け技術である4Gよりも10倍〜20倍「超高速」になります。そのスピードは、4Kの高精細な映画2時間分のデータを約3秒でダウンロードできるというすさまじいものです(図3)。この特徴を産業用に活用すれば、生産ライン上を流れるモノの様子を高精細画像で撮影し、AIなどで細かな部分の差異をチェックし、品質を自動管理できるようになります。ライン上の製品形状を3次元モデルで取り込み、これをリアルタイムで検査できる可能性もあります。

また5Gでは、通信時の遅延時間が1ミリ秒以下と、4Gよりも10倍「超低遅延」になります。これはリアルタイム性を実現するためには欠かせない性能向上です。5Gを産業応用すれば、生産ライン上のセンサーから取り込んだデータをコンピュータで素早く解析し、解析結果を現場の装置にフィードバックすることで、現場で発生した問題に自動対処できるようになります。

そして、1㎢当たり100万台の端末との同時接続が可能になり、4Gよりも10倍「多数同時接続」が可能になります。これだけ多くの端末との同時接続が可能になれば、装置に組み込んだ数多くのセンサーそれぞれを、また工場敷地内を動き回る多数のAGVを確実に接続できるようになります。

実は、5Gの「超高速」と「超低遅延」は無線LANでも実現できます。リアルタイム性が求められない用途は無線LANで良いかというと、それでもやはり、5Gを使った方が好都合な点が多くあります。

まず、5GはWi-Fiよりも少ない基地局(アクセスポイント)で広いエリアをカバーできます。これは、通信可能な距離が携帯電話向け技術では最大数十kmと、無線LANの屋外500m、屋内100mよりも長いからです。また、通信範囲をまたがって動くAGVのような端末の場合には、基地局をつなぎ替えるハンドオーバーと呼ぶ仕組みが必要になりますが、無線LANは移動しながらの利用を想定していない規格であるため、通信が途切れることを覚悟して利用する必要があります。5Gを使えば、通信可能な範囲が広いことに加えて、スムーズなハンドオーバーができます。

加えて、5Gは国から認可を受けた通信事業者だけが基地局を運営することができる技術です。同じ周波数帯の電波が雑多、無秩序に利用される心配がありません。このため、干渉が起こりにくく、安定した通信が可能です。さらに、運営者が明確であり、セキュリティ対策も厳密に行うこともできます。

国内外の先進的企業が続々と5Gの産業応用に着手

工場やプラントなどのスマート化にIoTやAIを活用する際、5Gを併せて利用することで、その効果は一層高まる可能性があります。既に、国内外の先進的企業において、5Gのフル活用を念頭に置いた実験的取り組みが進められています。代表的なものを2つ紹介いたします。

ある国内産業機器メーカーは、5Gを活用して、多品種対応のレイアウトフリーの生産ラインを構築しています。生産設備を無線でネットワーク化して情報をやり取りし、自動搬送ロボットを組み合わせて、需要変動に応じて設備や工程を柔軟に組み変えることを狙った取り組みです。さらに、設備の稼働データだけでなく、ライン作業者の作業動線などを撮影した映像データを収集し、それをAIで解析することによって、熟練者の効率的な作業に近づけるためのアドバイスをリアルタイムでフィードバックする仕組みを構築しています。

海外のある港では、5Gの仕組みを利用して、積み荷を船から運び出すAGVを的確に管理・制御しています。以前は、約50カ所もの無線LANのアクセスポイントを設置していたのですが、2カ所の5G基地局に置き換え、信頼性も高めることができたと言います。

工場が通信事業者になる「ローカル5G」

日本政府は、5Gの産業応用を加速させるべく、インフラ整備計画と認可・運用方針を4Gまでとは違ったものに変更しました。

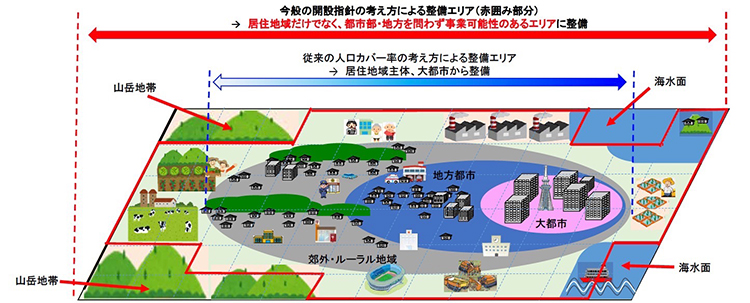

4Gまでの携帯電話の通信インフラの整備は、人口の多い都市部を優先し、「人口カバー率」がなるべく早期に高まるスケジュールで進めていました。このため、新しい世代の携帯電話サービスは、常に大都市から始まり、地方都市、郊外、田舎へとカバー地域が広がっていきました。これに対し5Gでは、工場やプラント、各種インフラでの利用を念頭に置いて、日本全国均一にインフラを整備する方針を掲げています(図4)。日本全土を10km四方の領域に区切り、無人地帯などを除いた約4500区画に、サービス提供の中核となる基地局(高度特定基地局)を早期配置することを目指しています。

4Gまでの携帯電話の通信インフラの整備は、人口の多い都市部を優先し、「人口カバー率」がなるべく早期に高まるスケジュールで進めていました。このため、新しい世代の携帯電話サービスは、常に大都市から始まり、地方都市、郊外、田舎へとカバー地域が広がっていきました。これに対し5Gでは、工場やプラント、各種インフラでの利用を念頭に置いて、日本全国均一にインフラを整備する方針を掲げています(図4)。日本全土を10km四方の領域に区切り、無人地帯などを除いた約4500区画に、サービス提供の中核となる基地局(高度特定基地局)を早期配置することを目指しています。

また、これまでは割り当てを受けた通信事業者しか電波を扱うことができないという制約がありましたが、5Gでは「ローカル5G」という制度が導入され、申請が受理されれば、製造業の工場やプラントに事業所単位での基地局の設置と運営が許可されました。つまり、通信事業者によるインフラ整備が進んでいなくても、企業が社内に独自のインフラを作って利用できるようになったということです。これによりIoTの産業応用が一気に加速する可能性があります。

メーカーがローカル5Gの制度を活用し、自前の5G基地局を設置・保有することで、これまで簡単には点検できなかったような場所にセンサーを置くことができるようになります。これによって、工場やプラントのより貴重な運用情報が得られることでしょう。スマート化を推し進めるうえで、強力な武器になりそうです。

まとめ

5G による無線通信の進歩は、工場のスマート化など産業分野に大きなメリットをもたらします。さらに、各社が自前の5G基地局を設置・保有することができる「ローカル5G」の制度は、スマート化を推し進めるうえで、強力な武器となりそうです。

※CC-Linkは、三菱電機株式会社の登録商標です。

※MECHATROLINKは、株式会社安川電機の登録商標です。

※EtherCATは、Beckhoff Automation GmbHの登録商標です。

※Ethernetは、富士フイルムビジネスイノベーション株式会社の登録商標です。

2020年7月公開

- PROFILE

伊藤 元昭氏

伊藤 元昭氏

株式会社 エンライト 代表- 技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、コンサルタントとして6年間のメーカー事業支援活動などを経て、2014年に独立して株式会社 エンライトを設立。

-

ポンプの

ポンプの

基礎知識クラス

移送に関する基本情報を

わかりやすくコンパクトに

解説していきます。- 【A-1a】ポンプの種類

- 【A-1b】ポンプの種類(容積式ポンプ)

- 【A-2】ポンプの原理

- 【A-3a】軸封装置

- 【A-3b】軸封装置(メカニカルシール)

- 【A-3c】軸封装置(グランドパッキン)

- 【A-4a】NPSH(Ⅰ)

- 【A-4b】NPSH(Ⅱ)

- 【A-5】ウォーターハンマー

- 【A-6a】ポンプ選定時に確認すべき事項(1)

- 【A-6b】ポンプ選定時に確認すべき事項(2)

- 【A-6c】ポンプ選定時に確認すべき事項(3)

- 【A-7a】ポンプに使用される金属材料について

- 【A-7b】ステンレス鋼について

- 【A-7c】ステンレス鋼の腐食形態について

- 【A-7d】ポンプに使用される非鉄金属について

- 【A-8a】ポンプに使用されるゴム材料について

- 【A-8b】ゴム材料の物理的な特性

- 【A-8c】ゴム材料の化学的な特性

- 【A-9a】金属材料への表面処理

-

ポンプの

ポンプの

周辺知識クラス

規格や周辺機器情報などを

解説していきます。- 【B-1a】ポンプの洗浄1

- 【B-1b】ポンプの洗浄2(自動洗浄における洗浄効果の因子)

- 【B-1c】ポンプの洗浄3(SIPとASEPTIC)

- 【B-2a】駆動機(駆動機の概要)

- 【B-2b】駆動機(三相交流かご形誘導モーター)

- 【B-2c】駆動機(保護方式と耐熱クラス)

- 【B-2d】駆動機(モーター技術の動向)

- 【B-2e】駆動機(変速装置・減速装置)

- 【B-2f】駆動機(番外編:周波数)

- 【B-3a】インバーターの基礎知識(Ⅰ)

- 【B-3b】インバーターの基礎知識(Ⅱ)

- 【B-3c】インバーターの基礎知識(Ⅲ)

- 【B-3d】インバーターの基礎知識(Ⅳ)

- 【B-3e】インバーターの基礎知識(Ⅴ)

- 【B-3f】インバーターの基礎知識(Ⅵ)

- 【B-4】防爆

- 【B-5】管材と計測器

- 【B-6】トップランナーモーター

- 【B-7】マグネットカップリング

-

移送物の

移送物の

基礎知識クラス

液の特長や性状および

主な用途などを

解説していきます。 -

IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

移送・搬送の現場がIoT化、

AI(人工知能)活用で

どのように変わるのか。

伊藤元昭氏が解説します。- 第1回:産業機器のIoT化で何が変わるか

- 第2回:IoTは、日本のものづくり企業こそ活用すべき

- 第3回:AI活用の本質は、匠の技やベテランの知恵の機械化

- 第4回:AI活用を円滑・効果的に進めるための鍵は現場力にあり

- 第5回:AIの「ブラックボックス問題」との付き合い方

- 第6回:5Gで加速する工場・プラントでのIoT活用

- 第7回:ものづくりのDXで、現場の仕事はどう変わるのか?①

- 第8回:ものづくりのDXで、現場の仕事はどう変わるのか?②

- 第9回:協働ロボットで作る、人と機械が助け合う現場

- 第10回:コロナ禍で加速した、ものづくりでのAI/IoT活用

- 第11回:IoT/AIを駆使して対応する脱炭素時代のものづくり

- 第12回:製造業での脱炭素化、最初に始めたいこととは

- 第13回:サプライチェーンの管理は見える化から自律化へ

- 第14回:パブリックな仮想世界、メタバースは製造業に何をもたらすのか

- 第15回:メタバース上のバーチャルファクトリーで、多方面の専門家が密に協業

- 第16回:リチウムイオン二次電池から全固体電池へ、実現の鍵を握る技術「MI」

- 第17回:電極・電解質・イオン種、全方位で進化し続ける二次電池

- 第18回:スマホや自動運転車の技術転用で、産業機器や働くクルマの自律化を実現

- 第19回:再エネ主力電源化時代が到来、大口需要家である工場に求められる備えとは

- 第20回:メンテナンス業務を再定義する、IoT遠隔監視システム

-

現場の声で、

現場の声で、

ひとくふう

モーノポンプの使い方は現場によりさまざま。

ひとくふうを加えると、

実はおもしろい発見が!