技術コラム IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

さまざまな産業において始まりつつある、IoT化、AI(人工知能)活用。

移送・搬送の現場への影響や技術トレンドについて、電子・機械系雑誌のジャーナリストであるエンライト代表:伊藤元昭氏がわかりやすく解説します。

第2回 IoTは、日本のものづくり企業こそ活用すべき

前回、IoTとは何か、そして産業機器をIoT化することで何が起こるのかについて紹介しました。そのIoTとよく似た技術として、M2M(Machine to Machine)と呼ぶ技術があります。M2Mとは機械と機械をつないで大きなシステムを構築し、機械から情報を収集したり、機械をPLC(Programmable Logic Controller)などの制御機器でコントロールする技術のことを指します。古くから、ファクトリーオートメーション(FA)に欠かせない技術として、多くの工場で製造装置や工作機械、搬送装置を管理・運用するために使われてきました。

IoTも、あらゆるモノをネットワークを介して相互接続しているわけですから、M2Mの一種だと言えます。大きな違いは、従来のM2Mが工場内にある機器同士を専用線や産業用ネットワークでつないだ「閉じたネットワーク」を指すケースが多いのに対し、IoTは公衆ネットワークであるインターネットにもつながっていることです。もちろん、公衆ネットワークにつなぐと言っても、工場内の機器や設備を直接インターネットにつなぐわけではなく、産業用ネットワークなどを経由してつなげる例がほとんどです。しかし、最終的にはインターネットにまでつなぐメリットの活用を目的にしている点がIoT固有と言えます。

では、閉じたネットワークでの機器間接続にとどまらず、公衆ネットワークにまで工場内の機器をつなげることで生まれるメリットとは何なのでしょうか。今回は、この点について解説したいと思います。

自社だけでは実現できない効率的で効果的な工場運営が可能に

工場内の機器や設備をインターネットにつなぐメリットは、工場間をまたぐ機器やコンピュータの接続、さらには他社が保有する高性能なコンピュータとの間での情報共有が可能になる点にあります。また、社内には蓄積されていない、工場運営の効率化・高付加価値化に役立つ知恵や情報処理能力を社外から借りることもできます。今風の言葉で言い換えれば、「収集したデータを蓄積して"ビッグデータ"を作り上げ、"クラウド"上の高度な情報処理能力を活用して、自社だけでは実現できなかった、効率的で効果的な工場運営を可能にすること」、これこそがIoT活用の目的なのです(図1)。

ここで言うビッグデータとは、データを莫大な量になるまで蓄積し、新しい価値を宿すようになったデータの集まりのことを指します。たとえば、よく事例として取り上げられていますが、ワイパーが動いているのか止まっているのか、街を走っている多くのクルマからデータを収集し、そのデータを地図上にプロットすると、今現在、雨が降っている場所が分かるようになる、といったことです。こうした取るに足らないと思われるデータの蓄積から、価値を持つ別の情報を抜き出すことをビッグデータ解析と呼びます。今話題の人工知能(AI)の多くは、ビッグデータ解析への活用が想定されています。

一方、クラウドとは、本来、インターネット上につながるコンピュータの集まりのことを指します。インターネットを図示する場合、雲のような形状の記号で示すため、このように呼ばれます。しかし現在、クラウドという言葉は、単にインターネットにつながっているコンピュータの集まりすべてを指すのではなく、データの蓄積や情報処理、さらには具体的な解析手法などをサービスとして提供するサーバーを集めたデータセンターのことを指していることがほとんどです。Googleや米Amazon.com、米Microsoftなどが、自社構築したデータセンターを他社に開放し、高度な情報処理を請け負うサービスを提供しています。調査会社Synergy Research Groupは、2018年末の時点で、サーバーを数十万台、場合によっては数百万台規模で設置しているデータセンターが世界中に430カ所ほどあると報告しています。

日本は、ものづくり企業でのIoT活用では後進国

日本のものづくり企業の多くは、ビッグデータやクラウドなどを、別業界の話と考えている傾向があります。しかし、この考えは完全に誤りです。日本のものづくり業界こそ、IoTに基づくビッグデータやクラウドの活用によって大きなメリットを得られると言えます。特に、大企業ではなく中小企業こそ、こうしたIoTの活用を急ぐ必要があると思います。理由は大きく3つあります。

日本のものづくり企業の多くは、ビッグデータやクラウドなどを、別業界の話と考えている傾向があります。しかし、この考えは完全に誤りです。日本のものづくり業界こそ、IoTに基づくビッグデータやクラウドの活用によって大きなメリットを得られると言えます。特に、大企業ではなく中小企業こそ、こうしたIoTの活用を急ぐ必要があると思います。理由は大きく3つあります。

[IoT活用を急ぐ必要がある理由①]

日本のものづくり企業の多くが、ベテラン社員の属人的技能に頼ったものづくりをしているから

日本はものづくり大国であると言われますが、その強さを突き詰めれば、長年の経験の結果、習得した知恵と技能に帰着します。どの工場にも、特定の人でなければできない作業工程、動かせない機械があるものです。従来は、こうした優秀な社員が引き抜かれない限り、企業の強みを維持できました。しかし、少子高齢化が進む日本では、こうした知恵と技能を引き継ぐ後継者がいないまま、ベテランが次々と退職する局面を迎えています。ただし、クラウドでのビッグデータ解析技術の進歩によって、ベテランだけが持ち得た知恵や技能をシステム化することで、永続的に活用できるようになってきました。

[IoT活用を急ぐ必要がある理由②]

日本のものづくり企業の競合となる中国などの新興国の工場で、ビッグデータやクラウドの活用が進み、製品品質や生産効率がものすごいペースで高まってきているから

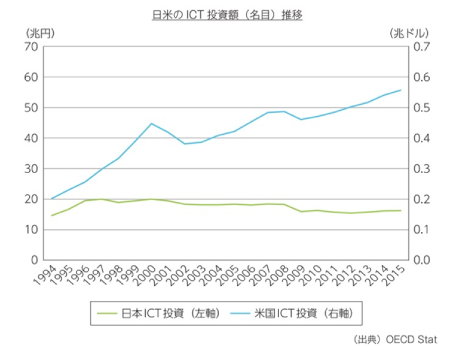

日本は、頼りになる優秀な社員がいたことの裏返しで、情報システムや自動化システムの導入ではむしろ後手を踏んでおり、米国やドイツなど先進国に比べても、遅れていると言えます。その点、総務省が報告している「情報通信白書」の各国の情報通信技術(ICT)投資の推移を見れば明らかで、先進国の中では珍しく、情報化への投資が伸びていないどころか、減少している国なのです(図2)。恐ろしいことに、情報化投資が増えていくペースは、完全にGDPの成長率に連動しています。つまり、一刻も早くIoTの活用を急ぐべきなのです。

[IoT活用を急ぐ必要がある理由③]

現在のビッグデータやクラウドの活用は、かつてのFA関連設備の導入に比べると、ずっと少ない投資で始めることができるから

データを収集するためのセンサーも既存の機械に後付けできるものが多く、コンピュータなどは外部設備を借りられるので初期投資は最小限で済みます。データの蓄積と解析するための設備利用料は、データセンターと解析用システムをサービスとして提供する企業にそれぞれ支払いますが、少なくとも人件費を払うよりもずっと安上がりです。しかも、属人的な知恵や技能に頼る場合とは異なり、退職や引き抜きによる競争力の低下リスクもありません。かつては自社独自の情報システムを構築していた大企業も、あまりの導入費用の安さに、次々とクラウドサービスの活用へと移行している状況です。

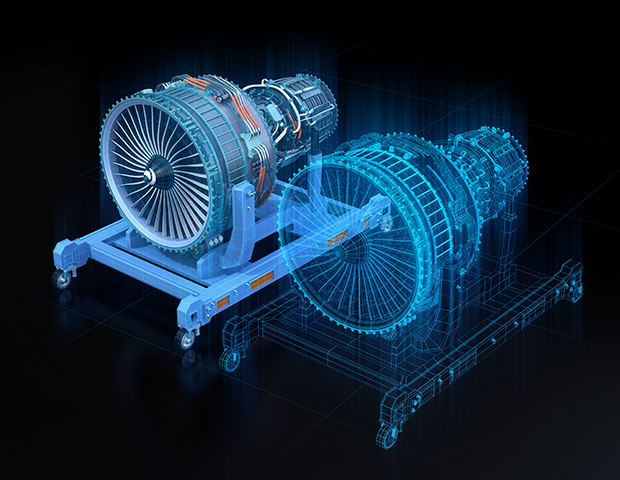

自社工場を丸ごとデジタルコピーした環境で大胆な試験が可能に

IoTを基にしたビッグデータとクラウドの活用法として、「デジタルツイン」と呼ぶ工場の効果的な運営法を探るための技術に注目が集まっています(図3)。工場内の設備と、双子のように全く同じ挙動を示す仮想のデジタルモデルをクラウド上に作り、実物ではとても試せないような大胆な運営条件の可否を試すものです。これは、ジェット機のエンジンのモニタリングなどで広く普及している技術です。IoTを活用し、現場の装置の稼働状況を仮想モデルへ常に反映することで、使えば使うほど瓜二つの状態になっていきます。

たとえば、このまま連続運転し続けると、どのくらいで故障が起きるのか。また、ライン上の生産条件を大きく変えると、生産効率や品質、歩留まりは上がるのか下がるのかといったことを試すことができます。

いまや、生産設備の価値は、生産設備を構成するハードウエアから、設備を効果的に活用するためのソフトウエアに移りつつあります。こうした時代の変化に応じて、設備産業がサービス産業へと移行していく兆しがでてきています。高度な生産機械を販売するのではなく、生産能力をサービスとして提供するというビジネスです。リース業者も、この動きに積極的に関与し始めています。たとえば、SMFLレンタルとオリックス・レンテックは、人手不足に悩む中小企業を中心に高価な産業用ロボットをレンタルする事業を進めています。固定資産税の支払いもなく税的なメリットもあり、費用は変動費化できるため導入リスクも低減できます。現在は、期間貸しにとどまっていますが、いずれIoTを活用してロボットが働いた分だけ課金することもできるようになるはずです。このように、IoTを駆使して生産設備の価値を高めるビジネスへの取り組みは今後ますます増加していくでしょう。

いまや、生産設備の価値は、生産設備を構成するハードウエアから、設備を効果的に活用するためのソフトウエアに移りつつあります。こうした時代の変化に応じて、設備産業がサービス産業へと移行していく兆しがでてきています。高度な生産機械を販売するのではなく、生産能力をサービスとして提供するというビジネスです。リース業者も、この動きに積極的に関与し始めています。たとえば、SMFLレンタルとオリックス・レンテックは、人手不足に悩む中小企業を中心に高価な産業用ロボットをレンタルする事業を進めています。固定資産税の支払いもなく税的なメリットもあり、費用は変動費化できるため導入リスクも低減できます。現在は、期間貸しにとどまっていますが、いずれIoTを活用してロボットが働いた分だけ課金することもできるようになるはずです。このように、IoTを駆使して生産設備の価値を高めるビジネスへの取り組みは今後ますます増加していくでしょう。

まとめ

ご紹介したように、IoTを基にしたビッグデータとクラウドの活用は日々広がりを見せており、IoT活用が生産設備の能力・価値を大きく左右する要因になりつつあります。こうした状況に後れを取ることなく、積極的にIoTを活用する姿勢が日本の企業には求められているのです。

2019年6月公開

- PROFILE

伊藤 元昭氏

伊藤 元昭氏

株式会社 エンライト 代表- 技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、コンサルタントとして6年間のメーカー事業支援活動などを経て、2014年に独立して株式会社 エンライトを設立。

-

ポンプの

ポンプの

基礎知識クラス

移送に関する基本情報を

わかりやすくコンパクトに

解説していきます。- 【A-1a】ポンプの種類

- 【A-1b】ポンプの種類(容積式ポンプ)

- 【A-2】ポンプの原理

- 【A-3a】軸封装置

- 【A-3b】軸封装置(メカニカルシール)

- 【A-3c】軸封装置(グランドパッキン)

- 【A-4a】NPSH(Ⅰ)

- 【A-4b】NPSH(Ⅱ)

- 【A-5】ウォーターハンマー

- 【A-6a】ポンプ選定時に確認すべき事項(1)

- 【A-6b】ポンプ選定時に確認すべき事項(2)

- 【A-6c】ポンプ選定時に確認すべき事項(3)

- 【A-7a】ポンプに使用される金属材料について

- 【A-7b】ステンレス鋼について

- 【A-7c】ステンレス鋼の腐食形態について

- 【A-7d】ポンプに使用される非鉄金属について

- 【A-8a】ポンプに使用されるゴム材料について

- 【A-8b】ゴム材料の物理的な特性

- 【A-8c】ゴム材料の化学的な特性

- 【A-9a】金属材料への表面処理

-

ポンプの

ポンプの

周辺知識クラス

規格や周辺機器情報などを

解説していきます。- 【B-1a】ポンプの洗浄1

- 【B-1b】ポンプの洗浄2(自動洗浄における洗浄効果の因子)

- 【B-1c】ポンプの洗浄3(SIPとASEPTIC)

- 【B-2a】駆動機(駆動機の概要)

- 【B-2b】駆動機(三相交流かご形誘導モーター)

- 【B-2c】駆動機(保護方式と耐熱クラス)

- 【B-2d】駆動機(モーター技術の動向)

- 【B-2e】駆動機(変速装置・減速装置)

- 【B-2f】駆動機(番外編:周波数)

- 【B-3a】インバーターの基礎知識(Ⅰ)

- 【B-3b】インバーターの基礎知識(Ⅱ)

- 【B-3c】インバーターの基礎知識(Ⅲ)

- 【B-3d】インバーターの基礎知識(Ⅳ)

- 【B-3e】インバーターの基礎知識(Ⅴ)

- 【B-3f】インバーターの基礎知識(Ⅵ)

- 【B-4】防爆

- 【B-5】管材と計測器

- 【B-6】トップランナーモーター

- 【B-7】マグネットカップリング

-

移送物の

移送物の

基礎知識クラス

液の特長や性状および

主な用途などを

解説していきます。 -

IoT・AIで変わる

IoT・AIで変わる

「送る&運ぶ」

移送・搬送の現場がIoT化、

AI(人工知能)活用で

どのように変わるのか。

伊藤元昭氏が解説します。- 第1回:産業機器のIoT化で何が変わるか

- 第2回:IoTは、日本のものづくり企業こそ活用すべき

- 第3回:AI活用の本質は、匠の技やベテランの知恵の機械化

- 第4回:AI活用を円滑・効果的に進めるための鍵は現場力にあり

- 第5回:AIの「ブラックボックス問題」との付き合い方

- 第6回:5Gで加速する工場・プラントでのIoT活用

- 第7回:ものづくりのDXで、現場の仕事はどう変わるのか?①

- 第8回:ものづくりのDXで、現場の仕事はどう変わるのか?②

- 第9回:協働ロボットで作る、人と機械が助け合う現場

- 第10回:コロナ禍で加速した、ものづくりでのAI/IoT活用

- 第11回:IoT/AIを駆使して対応する脱炭素時代のものづくり

- 第12回:製造業での脱炭素化、最初に始めたいこととは

- 第13回:サプライチェーンの管理は見える化から自律化へ

- 第14回:パブリックな仮想世界、メタバースは製造業に何をもたらすのか

- 第15回:メタバース上のバーチャルファクトリーで、多方面の専門家が密に協業

- 第16回:リチウムイオン二次電池から全固体電池へ、実現の鍵を握る技術「MI」

- 第17回:電極・電解質・イオン種、全方位で進化し続ける二次電池

- 第18回:スマホや自動運転車の技術転用で、産業機器や働くクルマの自律化を実現

-

現場の声で、

現場の声で、

ひとくふう

モーノポンプの使い方は現場によりさまざま。

ひとくふうを加えると、

実はおもしろい発見が!