F1メカニックとして世界を渡り歩き、

第一線でその腕を振るってきた津川哲夫氏。

彼が経験上痛感しているのは、

いつの時代もどの地域でも「オリジナルである」ことの強さ。

『オリジナルなものづくり』を追求する企業姿勢に共鳴し、

今回のヘイシン探訪が実現した。

ご案内するのはヘイシンの杉野祥弘と生田楓。

技術部の杉野はモーノディスペンサーの「育ての親」のような存在で、

主に自動車・食品業界に明るい。

生田は新卒2年目のヘイシン「ものづくり」広報ガール。

さて、どんな話が始まりますか。

モーノポンプの機能や構造を見ていたら、実際に製造している現場も見たくなってきたよ。

もちろん。部品検査から出荷まで、ぜ~んぶご案内いたします。

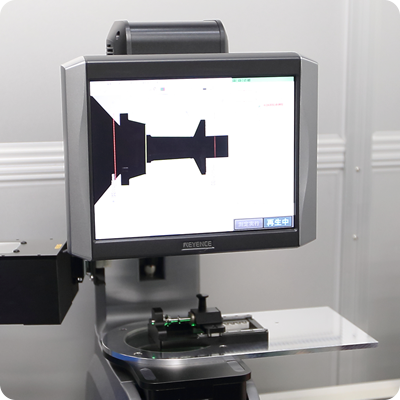

ここは部品の受入検査のセクションで、モーノポンプの信頼性を確保するための、最初の関所みたいなものです。

この機械は、何?

これは対象物の画像を撮って寸法を測定する機器です。ここにローターを置くとモニターに寸法が細かく表示され、スペックどおりに仕上がっているか把握できます。

なるほど。このねじれた形、普通のメジャーじゃ測れそうにないもんね。

はい。ローターはポンプの仕様に合わせて種類がいろいろあります。大きいものは全長2メートルにもなるので、さすがにこの機械は使えません。

逆に、直径が1ミリほどのローターもあるんですよ。

そんなに小さいローターも作れるんだ ! すごい。それだけ小さいポンプがあるってことだよね。何に使われてるの?

それはあとでご紹介しますので、お楽しみに。

ここでは、いま見ていただいたような寸法測定だけでなく、材質も検査しています。

へぇ。どんなふうに?

X線で金属の含有比率をチェックしています。

X線かぁ。確かに、「これはチタン製です」と言われても、見ためだけじゃわからないもんねぇ。

部品を検査したあとは、組立と運転検査の工程になりますので、移動しましょう。

組立工程では、一人一台、完成までを受け持つ「一台流し」というシステムを採用しています。

へぇ~。このポンプを組み立てるのにどれくらいの時間がかかるの?

熟練工なら30分弱ですね。

意外と早いね ! 一人で組み立てるっていうことは、その人が全責任を持つってことだから、いい意味でプレッシャーがかかるねぇ。

はい。生産量の変動やカスタム製品の要望などにも、フレキシブルに対応できます。

こうして組立作業を見ていると、スペースの最小化にも繋がっているし、優れたシステムだなぁ。おまけに組み立てたあと、すぐ横で運転検査しているんだから、ミスしたら恥ずかしいしね(笑)。

はい(笑)。

運転検査で合格した製品は、金属コンテナを用いて配送されます。金属コンテナなら、返送していただいて何回も再利用できますので、木材梱包するよりも資源のムダになりません。お客様にも好評なんですよ。

頑丈そうだし、環境にもいいし、いいことずくめだね。でも返却率はいいの?

はい。ほぼ100%です。

さて、部品の受入検査から出荷までおおまかにご案内しましたが、ついでだからラボも見ていかれますか?

もちろん ! なんでも見たいよ。

では、次はラボがあるテクニカルセンターへ参りましょう!